Prevenire le perdite di vuoto non riguarda una singola azione, ma un processo sistematico. La vera prevenzione è radicata in un programma di manutenzione disciplinato incentrato sull'integrità delle superfici di tenuta, ispezioni regolari del sistema e monitoraggio continuo delle prestazioni. Sebbene esistano soluzioni rapide, esse non sostituiscono la cura adeguata dei componenti e una mentalità proattiva.

Il principio fondamentale della prevenzione delle perdite di vuoto è che le perdite raramente sono guasti improvvisi e catastrofici. Sono invece il risultato di una graduale degradazione. Pertanto, prevenirle richiede un passaggio dalle riparazioni reattive a una strategia di manutenzione proattiva che preservi l'integrità di ogni guarnizione e connessione nel sistema.

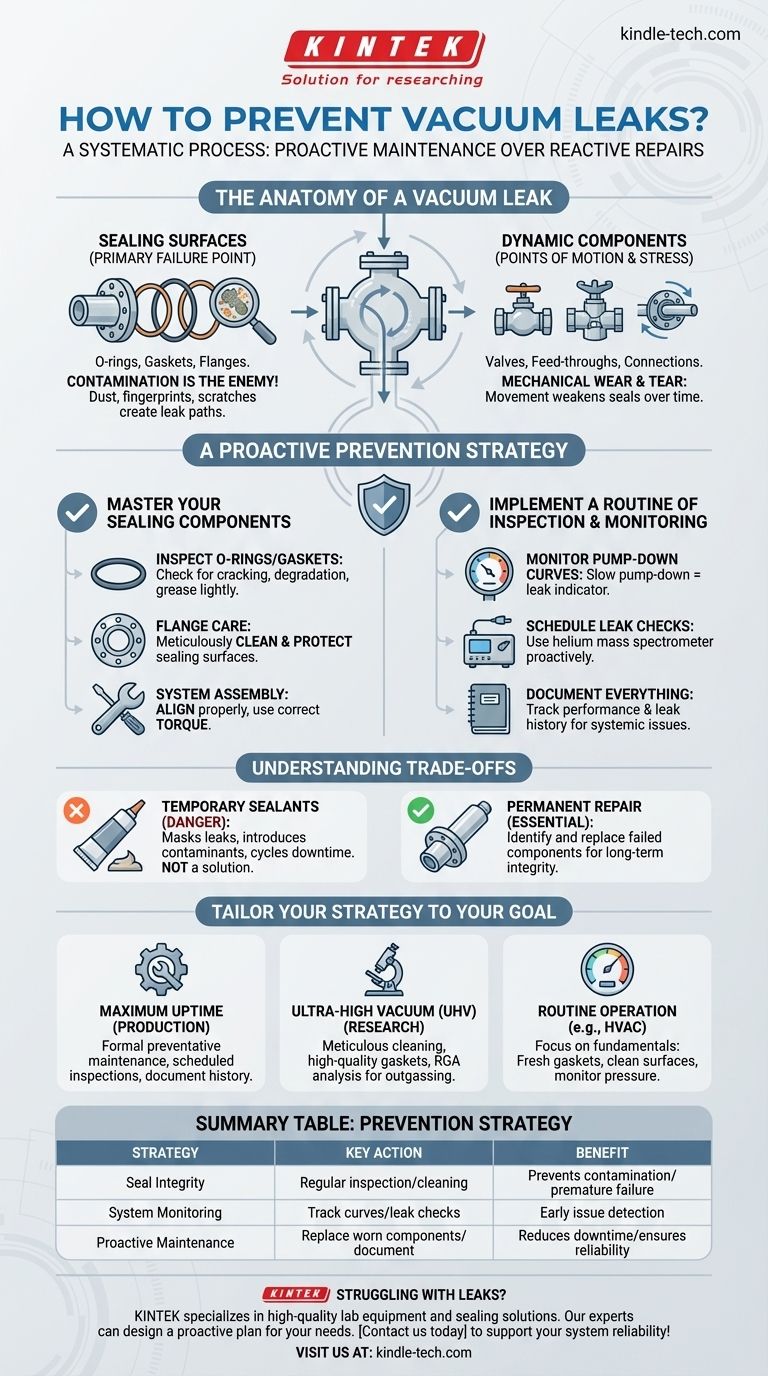

L'anatomia di una perdita di vuoto

Per prevenire le perdite, devi prima capire da dove provengono. Le perdite sono quasi sempre un guasto in un punto di connessione o di tenuta, non un difetto in un pezzo di materiale solido.

Superfici di tenuta: il punto di guasto primario

La stragrande maggioranza delle perdite si verifica dove due componenti si incontrano. Ciò include O-ring, guarnizioni e flange metallo su metallo.

La contaminazione è il nemico di una buona tenuta. Anche una particella microscopica di polvere, un'impronta digitale o un graffio su una flangia possono creare un percorso per l'ingresso dell'aria nel sistema.

Componenti dinamici: punti di movimento e stress

Qualsiasi parte del sistema che si muove o attraversa la parete del vuoto è un potenziale punto debole. Ciò include valvole, passanti rotanti e connessioni elettriche.

Questi componenti sono soggetti a usura meccanica durante il loro ciclo di vita, rendendoli i candidati principali per lo sviluppo di perdite nel tempo.

Una strategia di prevenzione proattiva

Una strategia robusta si basa su una manutenzione disciplinata piuttosto che su riparazioni di emergenza. Ciò implica cura, ispezione e monitoraggio.

Padroneggia i tuoi componenti di tenuta

La salute delle tue guarnizioni determina la salute del tuo vuoto.

- O-ring e guarnizioni: Ispezionare regolarmente gli O-ring per segni di appiattimento, fessurazione o degrado. Assicurarsi che siano leggermente e correttamente ingrassati (se richiesto per la propria applicazione) e mai serrati eccessivamente, il che può causarne il guasto prematuro.

- Superfici delle flange: Mantenere sempre le superfici delle flange meticolosamente pulite e protette dai graffi. Una superficie liscia e pulita è essenziale per creare una tenuta impermeabile.

- Assemblaggio del sistema: Durante l'assemblaggio del sistema, assicurarsi che tutti i collegamenti siano correttamente allineati e serrati alla coppia specificata. Un disallineamento esercita una sollecitazione irregolare sulle guarnizioni, creando un percorso di perdita.

Implementare una routine di ispezione e monitoraggio

Non puoi prevenire ciò che non puoi vedere. I controlli regolari sono fondamentali per individuare i problemi in anticipo.

- Monitorare le curve di pompaggio: Durante l'evacuazione iniziale, osservare il manometro del vuoto. Un sistema lento a pompare o che non riesce a raggiungere la pressione di base prevista è un chiaro indicatore di una perdita.

- Pianificare i controlli delle perdite: Non aspettare che si verifichi un problema. Eseguire periodicamente un controllo delle perdite sull'intero sistema utilizzando uno strumento dedicato, come un rilevatore di perdite a spettrometro di massa ad elio. Questo può identificare perdite minuscole molto prima che influenzino il processo.

- Documentare tutto: Tenere un registro delle prestazioni e della manutenzione del sistema. Tracciare la posizione delle perdite precedenti è inestimabile, poiché queste aree spesso indicano un punto di stress sistemico che potrebbe richiedere nuovamente attenzione.

Comprendere i compromessi: soluzioni temporanee vs. permanenti

In caso di emergenza, una soluzione rapida può sembrare allettante. Tuttavia, è fondamentale comprenderne i significativi svantaggi.

Il pericolo dei sigillanti temporanei

L'applicazione di composti sigillanti esterni o "fango per vuoto" su una presunta perdita è una toppa temporanea, non una soluzione. Dovrebbe essere utilizzato solo in caso di emergenza per mantenere un processo in funzione fino a quando non è possibile programmare una riparazione adeguata.

Questi composti possono mascherare la vera fonte della perdita, rendendo molto più difficile trovarla e ripararla permanentemente in seguito. Possono anche introdurre contaminanti nel sistema.

Perché la riparazione permanente non è negoziabile

Una riparazione permanente comporta l'identificazione del componente guasto – lo specifico O-ring, guarnizione o flangia – e la sua sostituzione o pulizia adeguata.

Affidarsi a soluzioni temporanee crea un ciclo di problemi ricorrenti e tempi di inattività del sistema. La sostituzione dei composti sigillanti temporanei con riparazioni permanenti deve essere una parte fondamentale di qualsiasi programma di manutenzione preventiva.

Come applicare questo al tuo obiettivo

La tua strategia di prevenzione dovrebbe essere adattata ai requisiti del tuo sistema e ai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la massima operatività in produzione: Implementa un programma di manutenzione preventiva formale con ispezioni programmate, cicli di sostituzione degli O-ring e documentazione di tutta la cronologia delle perdite.

- Se il tuo obiettivo principale è raggiungere un vuoto ultra-alto (UHV) per la ricerca: Il tuo processo deve essere impeccabile. Concentrati sulla pulizia meticolosa dei componenti, sull'uso di guarnizioni metalliche di alta qualità e sull'analisi di routine del sistema con un analizzatore di gas residui (RGA) per rilevare anche le più piccole fonti di degassamento o perdite.

- Se il tuo obiettivo principale è il funzionamento di routine (ad esempio, servizio HVAC): Dai priorità ai fondamentali. Utilizza sempre guarnizioni nuove, assicurati che tutte le superfici di connessione siano pulite prima della sigillatura e monitora attentamente la pressione del sistema durante l'evacuazione per confermare l'integrità.

In definitiva, mantenere un sistema di vuoto senza perdite significa adottare una mentalità di disciplina proattiva.

Tabella riassuntiva:

| Strategia di prevenzione | Azione chiave | Beneficio |

|---|---|---|

| Integrità della guarnizione | Ispezione regolare di O-ring/guarnizioni e corretta pulizia delle flange | Previene la contaminazione e il guasto prematuro della guarnizione |

| Monitoraggio del sistema | Traccia le curve di pompaggio e pianifica controlli periodici delle perdite | Rilevamento precoce dei problemi prima che influenzino i processi |

| Manutenzione proattiva | Sostituisci i componenti usurati e documenta tutte le riparazioni | Riduce i tempi di inattività non pianificati e garantisce affidabilità a lungo termine |

Hai problemi con le perdite di vuoto o stai pianificando un nuovo sistema? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi componenti per vuoto e soluzioni di tenuta. I nostri esperti possono aiutarti a progettare un piano di manutenzione proattivo su misura per le esigenze specifiche del tuo laboratorio, garantendo la massima operatività e integrità del processo. Contattaci oggi per discutere come possiamo supportare l'affidabilità del tuo sistema di vuoto!

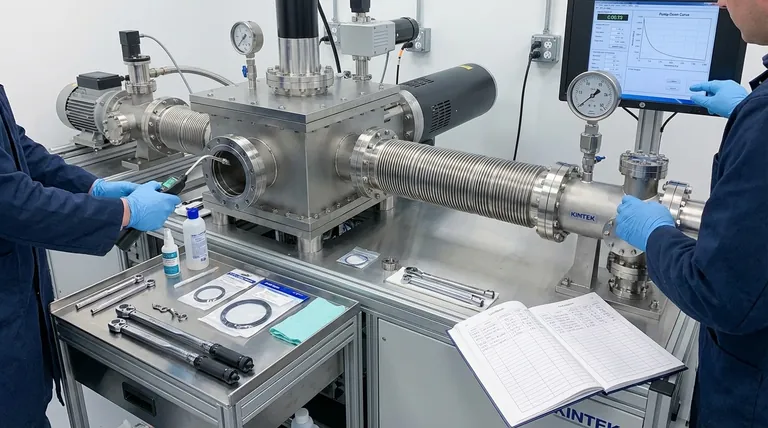

Guida Visiva

Prodotti correlati

- Soffietti per vuoto per connessioni efficienti e vuoto stabile in sistemi ad alte prestazioni

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

Domande frequenti

- Come influisce la funzione di mantenimento isotermico dei forni ad alta temperatura sui giunti di brasatura a fase liquida transitoria (TLP)? Ottieni giunti senza soluzione di continuità

- Qual è la temperatura più alta nel forno industriale? Trova il calore giusto per il tuo processo

- Qual è un esempio di sinterizzazione? Dalla ceramica antica alla stampa 3D moderna

- Qual è il meccanismo di un forno di carbonizzazione nella sintesi sol-gel di TiC? Raggiungere un'uniformità molecolare superiore

- Qual è la temperatura operativa di un forno? Dal riscaldamento domestico ai processi industriali

- Quale forno raggiunge la temperatura più alta? Trova lo strumento giusto per le tue esigenze di laboratorio o industriali

- Cos'è il processo termico di sinterizzazione? Una guida alla metallurgia delle polveri e alla produzione di ceramiche

- Qual è lo scopo del flussante nella brasatura? Garantire giunti forti e puliti ogni volta