Effetti protettivi del trattamento termico sottovuoto

Assenza di ossidazione e decarburazione

Il trattamento termico sottovuoto si distingue per la sua capacità di prevenire l'ossidazione e la decarburazione, problemi comuni nei processi di trattamento termico convenzionali. Operando in un ambiente sottovuoto controllato, il rischio di esposizione all'ossigeno viene praticamente eliminato, preservando così la lucentezza metallica e le proprietà meccaniche del pezzo. Questo aspetto è particolarmente importante per i materiali sensibili al degrado superficiale, in quanto garantisce che il prodotto finale mantenga il suo fascino estetico e la sua integrità funzionale.

A differenza dei metodi tradizionali, dove la presenza di ossigeno può portare alla formazione di ossidi e alla perdita di carbonio dallo strato superficiale, il trattamento termico sottovuoto offre un ambiente incontaminato. Questo non solo previene la formazione di difetti superficiali indesiderati, ma migliora anche la qualità complessiva e la durata dei componenti trattati. L'assenza di ossidazione e decarburazione consente un risultato più coerente e prevedibile, essenziale per le applicazioni che richiedono alta precisione e affidabilità.

Inoltre, la conservazione delle proprietà metalliche del pezzo attraverso il trattamento termico sottovuoto può portare a significativi risparmi sui costi e all'efficienza operativa. Evitando la necessità di affinare la superficie dopo il trattamento, i produttori possono snellire i loro processi e ridurre gli scarti, contribuendo in ultima analisi a un ciclo di produzione più sostenibile ed economicamente vantaggioso.

Miglioramento della qualità della superficie

Il riscaldamento dei materiali in un ambiente sottovuoto offre vantaggi significativi rispetto ai metodi di trattamento termico convenzionali, soprattutto in termini di qualità della superficie. Evitando il contatto diretto con l'ossigeno, il trattamento termico sottovuoto garantisce che il pezzo mantenga la sua lucentezza metallica e non subisca ossidazione o decarburazione. Ciò si traduce in una superficie brillante e incontaminata che non solo è gradevole alla vista, ma migliora anche la qualità complessiva del trattamento termico.

L'assenza di ossigeno in un ambiente sotto vuoto impedisce la formazione di ossidi sulla superficie del metallo, un problema comune nel trattamento termico atmosferico. Ciò non solo preserva la finitura superficiale originale, ma impedisce anche il degrado delle proprietà meccaniche che può verificarsi a causa della formazione di ossidi. L'ambiente controllato del trattamento termico sottovuoto consente una gestione precisa della temperatura, contribuendo ulteriormente all'uniformità e alla qualità del processo di trattamento termico.

Inoltre, il trattamento termico sottovuoto può migliorare l'integrità della superficie riducendo la presenza di contaminanti e impurità. Ciò si ottiene attraverso il processo di degassificazione, in cui gli elementi volatili vengono efficacemente rimossi dal metallo, migliorandone la plasticità, la tenacità e la resistenza alla fatica. Il risultato è un pezzo con caratteristiche superficiali superiori, essenziali per le applicazioni che richiedono alta precisione e durata.

In sintesi, l'uso del trattamento termico sottovuoto per migliorare la qualità della superficie è un metodo superiore che offre numerosi vantaggi rispetto alle tecniche tradizionali. Non solo previene la formazione di ossidi e contaminanti indesiderati, ma garantisce anche che il pezzo mantenga la sua lucentezza metallica e le sue proprietà meccaniche originali, rendendolo una scelta ideale per i settori in cui la finitura superficiale e l'integrità sono fondamentali.

Migliori proprietà meccaniche

Degassificazione e purificazione della superficie

Il trattamento termico sottovuoto offre un metodo superiore per il degassamento dei metalli, un processo che ne migliora significativamente le proprietà meccaniche. Creando un ambiente sottovuoto, il trattamento rimuove efficacemente i gas intrappolati nel metallo, come idrogeno, azoto e ossigeno. Questo processo di degassificazione è fondamentale perché non solo purifica la superficie del metallo, ma anche la sua struttura in profondità.

I vantaggi del degasaggio sono molteplici. In primo luogo, migliora significativamente la plasticità del metallo, consentendo di modellarlo e formarlo con maggiore facilità e precisione. In secondo luogo, aumenta la tenacità, rendendo il metallo più resistente alla rottura o alla fessurazione sotto sforzo. Infine, aumenta la resistenza alla fatica, consentendo al metallo di sopportare ripetuti cicli di carico senza cedimenti.

Questi miglioramenti non sono solo teorici, ma sono supportati da prove empiriche. Ad esempio, i metalli trattati con degasaggio termico sotto vuoto hanno mostrato un aumento della durata a fatica fino al 30% rispetto ai metalli non trattati. Ciò è particolarmente importante nelle applicazioni in cui la durata e l'affidabilità sono fondamentali, come ad esempio nei componenti dei settori aerospaziale, automobilistico e dei macchinari industriali.

In sintesi, la capacità del trattamento termico sottovuoto di degasare e purificare le superfici metalliche è la pietra miliare della sua superiorità rispetto ai metodi convenzionali. I miglioramenti che ne derivano in termini di plasticità, tenacità e resistenza alla fatica ne fanno un processo indispensabile nella lavorazione dei metalli ad alte prestazioni.

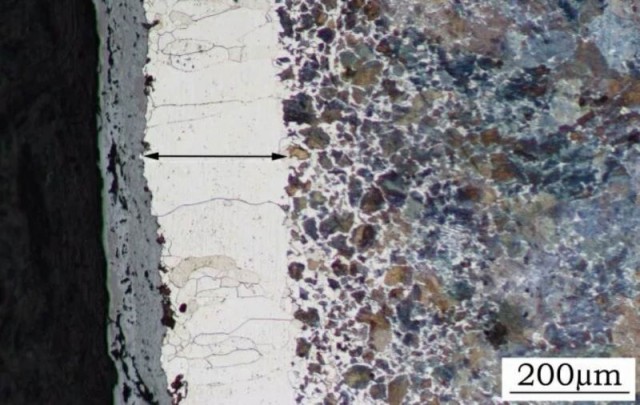

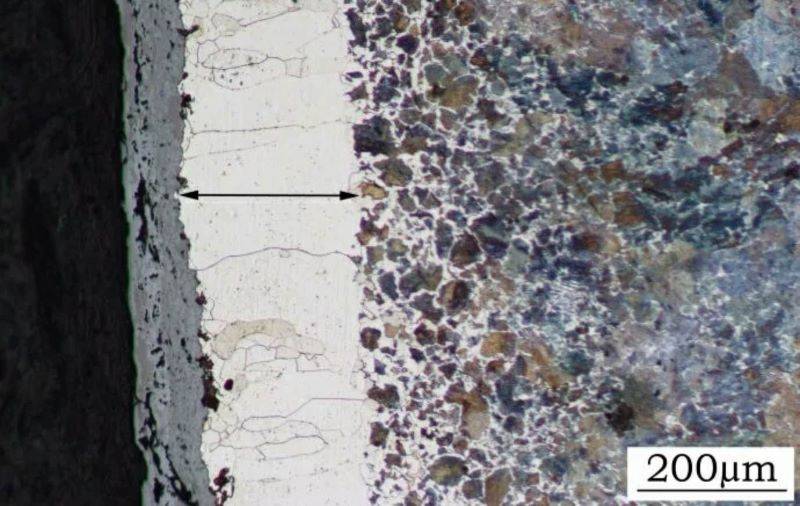

Decomposizione dell'ossido

Abbassare il vuoto al di sotto della pressione di decomposizione degli ossidi è una fase critica del processo di trattamento termico sottovuoto. Questa tecnica non solo favorisce la decomposizione degli ossidi, ma migliora anche in modo significativo la purificazione della superficie del metallo. Quando il livello di vuoto viene ridotto, la pressione parziale dell'ossigeno diminuisce, creando un ambiente in cui gli strati di ossido non possono più essere mantenuti. Ciò comporta la graduale disgregazione di questi ossidi, liberando la superficie metallica dalle impurità.

Il processo di decomposizione degli ossidi sotto vuoto è particolarmente efficace per i metalli inclini all'ossidazione, come l'acciaio inossidabile e le leghe di titanio. Controllando la pressione del vuoto, è possibile adattare il trattamento a specifici tipi di metallo e ai rispettivi strati di ossido. Questa precisione garantisce che la superficie del metallo rimanga priva di contaminanti, preservandone le proprietà meccaniche e migliorandone la qualità complessiva.

Inoltre, la purificazione ottenuta attraverso la decomposizione dell'ossido in condizioni di vuoto porta a una finitura superficiale più uniforme e coerente. Ciò è fondamentale per le applicazioni in cui l'integrità della superficie è fondamentale, come ad esempio nei componenti aerospaziali e nei dispositivi medici. L'assenza di strati di ossido non solo migliora l'aspetto estetico, ma aumenta anche la funzionalità e la longevità dei pezzi trattati.

In sintesi, l'abbassamento strategico della pressione del vuoto al di sotto della soglia di decomposizione degli ossidi è un metodo efficace per ottenere una superficie metallica pulita e pura. Questo processo è parte integrante dei vantaggi più ampi del trattamento termico sottovuoto, in quanto offre una qualità superficiale superiore e preserva le proprietà intrinseche del metallo.

Deformazione del pezzo ridotta al minimo

Riduzione dello stress termico

Il trattamento termico sottovuoto minimizza in modo significativo lo stress termico, che è un fattore critico nella riduzione della deformazione del pezzo. A differenza dei metodi di trattamento termico convenzionali, che spesso sottopongono i pezzi a grandi gradienti di temperatura, il trattamento termico sottovuoto opera in condizioni controllate che mantengono piccole differenze di temperatura. Questo ambiente controllato garantisce che i pezzi subiscano uno stress termico minimo, con conseguente deformazione trascurabile.

La riduzione dello stress termico si ottiene attraverso diversi meccanismi. In primo luogo, l'assenza di ossigeno nell'ambiente sotto vuoto impedisce la formazione di gradienti termici che possono causare un riscaldamento non uniforme. In secondo luogo, la velocità controllata di riscaldamento e raffreddamento in un ambiente sottovuoto consente una distribuzione più uniforme del calore sul pezzo, riducendo ulteriormente il rischio di deformazioni indotte da stress termico.

Per illustrare l'efficacia del trattamento termico sottovuoto nel ridurre al minimo lo stress termico, si consideri il seguente confronto:

| Parametro | Trattamento termico sottovuoto | Trattamento termico convenzionale |

|---|---|---|

| Differenze di temperatura | Piccole | Grandi |

| Sollecitazione termica | Bassa | Alta |

| Deformazione del pezzo | Minima | Significativa |

Questa tabella evidenzia come il trattamento termico sottovuoto superi i metodi convenzionali, mantenendo uno stress termico inferiore e, di conseguenza, una deformazione minima. L'atmosfera controllata e la gestione precisa della temperatura nel trattamento termico sottovuoto non solo preservano l'integrità del pezzo, ma ne migliorano anche la qualità e le prestazioni complessive.

Confronto con il trattamento in bagno di sale

Il trattamento termico sottovuoto si distingue in modo significativo rispetto al trattamento in bagno di sale, soprattutto in termini di riduzione al minimo della deformazione del pezzo. Sebbene il trattamento in bagno di sale sia noto per la sua capacità di ottenere un riscaldamento rapido e una distribuzione uniforme della temperatura, spesso porta a deformazioni sostanziali a causa delle elevate sollecitazioni termiche indotte dal rapido processo di riscaldamento. Al contrario, il trattamento termico sottovuoto riduce la deformazione di circa il 70%, soprattutto perché opera in un'atmosfera controllata con gradienti termici minimi.

Questa sostanziale riduzione della deformazione non è solo un vantaggio teorico, ma ha benefici tangibili nelle applicazioni industriali. Ad esempio, la maggiore stabilità e uniformità del processo di trattamento termico in un ambiente sottovuoto porta a tassi di qualificazione dei prodotti più elevati. Ciò è particolarmente importante nei settori in cui la precisione e la coerenza sono fondamentali, come quello aerospaziale, automobilistico e della produzione di dispositivi medici.

| Aspetto | Trattamento termico sotto vuoto | Trattamento con bagno di sale |

|---|---|---|

| Deformazione | Riduce la deformazione del 70% | Elevata deformazione dovuta al rapido riscaldamento |

| Qualificazione del prodotto | Tassi di qualificazione del prodotto più elevati | Tassi di qualificazione più bassi a causa della deformazione |

| Stress termico | Minimo stress termico | Elevato stress termico |

| Impatto ambientale | Sicuro e rispettoso dell'ambiente | Potenziale inquinamento e pericolo pubblico |

La tabella sopra riportata evidenzia sinteticamente le principali differenze tra il trattamento termico sottovuoto e il trattamento in bagno di sale, sottolineando le prestazioni superiori del trattamento termico sottovuoto nel ridurre le deformazioni e migliorare la qualità del prodotto.

Garanzia di qualità

Ridotta volatilità degli elementi

L'atmosfera controllata all'interno degli ambienti di trattamento termico sottovuoto svolge un ruolo cruciale nel ridurre al minimo la volatilità di vari elementi, in particolare quelli con elevate pressioni di vapore come l'oro. Questo ambiente controllato assicura che gli elementi rimangano stabili e non evaporino o reagiscano con i gas circostanti, mantenendo così l'integrità e la consistenza della composizione del materiale.

Ad esempio, le leghe contenenti oro, spesso utilizzate in applicazioni critiche grazie alla loro eccellente conducibilità elettrica e termica, possono perdere quantità sostanziali di oro se sottoposte ai metodi di trattamento termico convenzionali. L'ambiente sotto vuoto, tuttavia, agisce come una barriera protettiva, impedendo tali perdite e garantendo che la lega mantenga le proprietà desiderate.

| Elemento | Pressione di vapore a condizioni standard | Impatto sulla qualità |

|---|---|---|

| Oro | Bassa | Alta ritenzione |

| Argento | Moderata | Ritenzione moderata |

| Rame | Alta | Bassa ritenzione |

Inoltre, la riduzione della volatilità non solo preserva la qualità degli elementi, ma migliora anche le prestazioni complessive dei materiali trattati. Ciò è particolarmente vantaggioso nei settori in cui la precisione e la coerenza sono fondamentali, come l'aerospaziale, l'elettronica e i dispositivi medici. Impedendo la perdita di elementi critici, il trattamento termico sottovuoto garantisce che il prodotto finale soddisfi i più severi standard di qualità e funzioni in modo affidabile in diverse condizioni.

In sintesi, la ridotta volatilità degli elementi ottenuta con il trattamento termico sottovuoto è un vantaggio significativo che contribuisce alla qualità e alle prestazioni costanti dei materiali, rendendolo un processo indispensabile nella produzione avanzata.

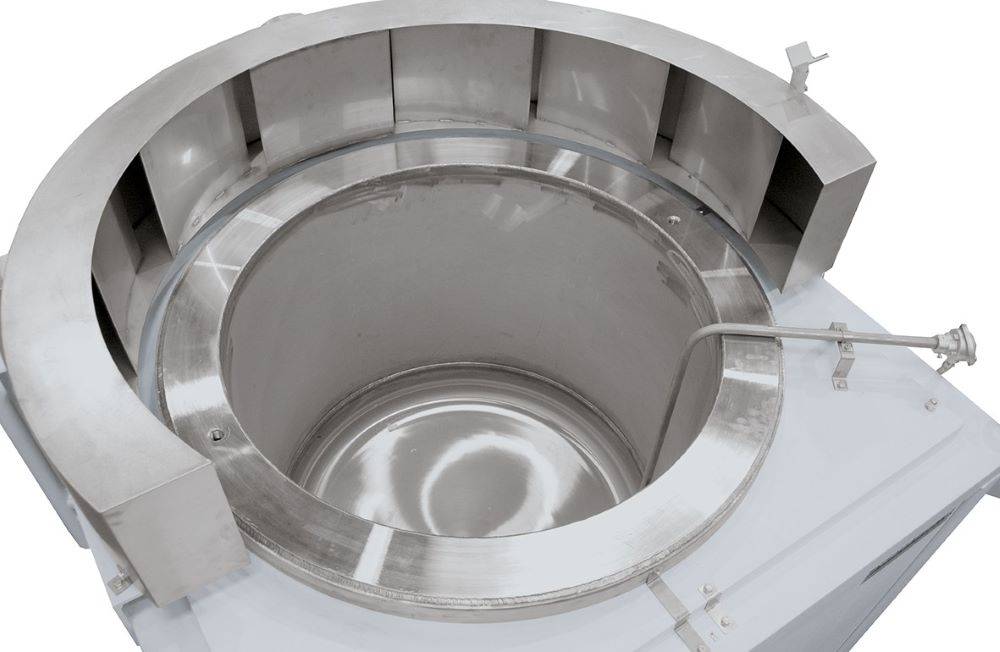

Efficienza e stabilità

Il trattamento termico sottovuoto si distingue per la sua eccezionale efficienza termica, che si traduce in cicli di riscaldamento e raffreddamento rapidi. Questa efficienza non è solo una questione di velocità, ma garantisce anche che il processo mantenga un elevato livello di stabilità e ripetibilità. L'ambiente controllato all'interno della camera a vuoto consente una gestione precisa della temperatura, fondamentale per ottenere risultati uniformi in più trattamenti.

Inoltre, le capacità di riscaldamento e raffreddamento rapido del trattamento termico sottovuoto contribuiscono in modo significativo alla sua stabilità. Ciò è particolarmente vantaggioso per i materiali che richiedono profili termici specifici per ottenere proprietà meccaniche ottimali. La capacità di mantenere tale coerenza significa che i produttori possono affidarsi al trattamento termico sottovuoto per la produzione di grandi volumi senza il rischio di variabilità del prodotto finale.

In sintesi, l'efficienza e la stabilità del trattamento termico sottovuoto non sono solo vantaggi tecnici, ma sono fondamentali per la qualità e l'affidabilità dei prodotti finali, rendendolo una scelta superiore rispetto ai metodi di trattamento termico convenzionali.

Vantaggi operativi

Sicuro e rispettoso dell'ambiente

Il trattamento termico sottovuoto offre un ambiente operativo sicuro ed ecologico, distinguendosi dai metodi di trattamento termico convenzionali. A differenza dei processi che prevedono fiamme libere o bagni chimici, il trattamento termico sottovuoto opera in una camera sigillata, eliminando il rischio di emissioni tossiche e sottoprodotti pericolosi. Questo metodo garantisce che non vengano rilasciati nell'atmosfera gas o particolati nocivi, rendendolo una scelta preferenziale per le industrie attente alla sostenibilità ambientale.

Inoltre, l'assenza di sostanze inquinanti non solo salvaguarda l'ambiente, ma aumenta anche la sicurezza sul posto di lavoro. Gli operatori non sono esposti ai rischi associati ai fumi tossici o ai rifiuti pericolosi, riducendo la probabilità di rischi professionali. Questo duplice vantaggio di protezione dell'ambiente e sicurezza della salute sottolinea la superiorità del trattamento termico sottovuoto nelle moderne pratiche industriali.