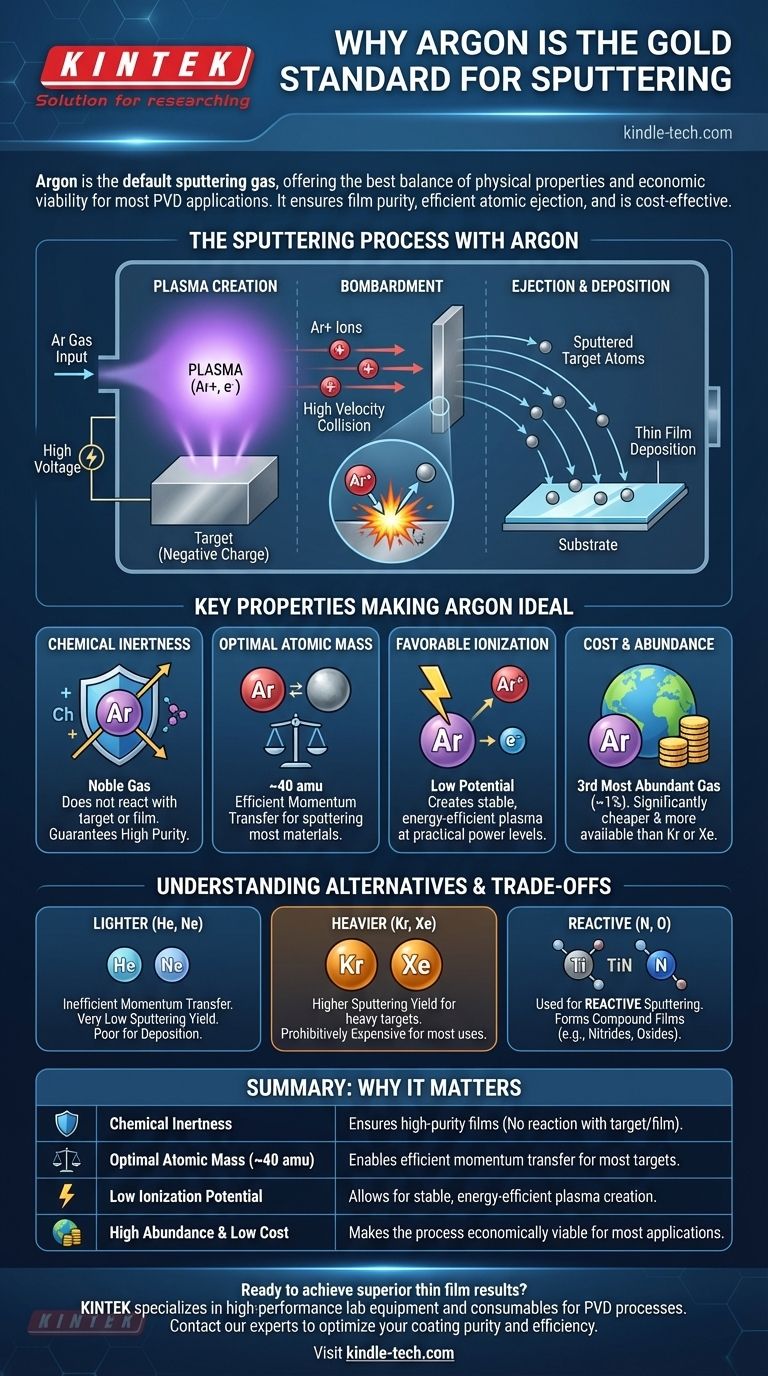

L'argon è il gas standard per lo sputtering perché offre il miglior equilibrio tra proprietà fisiche e redditività economica per la maggior parte delle applicazioni. La sua inerzia chimica garantisce la purezza del film depositato, mentre la sua massa atomica è sufficientemente elevata per espellere efficacemente gli atomi dal materiale bersaglio senza l'alto costo di gas nobili ancora più pesanti.

La scelta di un gas di sputtering è una decisione critica governata da un compromesso tra efficienza di sputtering, reattività chimica e costo. La posizione unica dell'argon come gas nobile inerte, relativamente pesante e abbondante lo rende il "cavallo di battaglia" predefinito per la stragrande maggioranza dei processi di deposizione fisica da vapore.

Il Ruolo Fondamentale del Gas nello Sputtering

Per capire perché viene usato l'argon, dobbiamo prima comprendere il ruolo del gas stesso. Nello sputtering, il gas non è un reagente chimico; è un mezzo fisico usato per creare ioni che agiscono come una sabbiatrice a livello atomico.

Creazione del Plasma

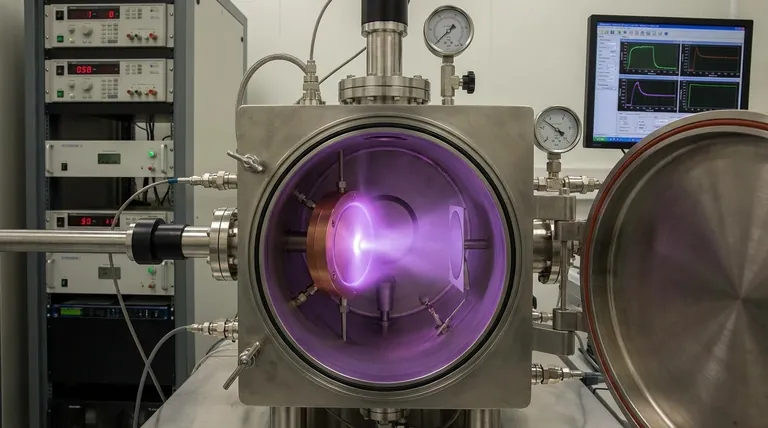

Il processo di sputtering inizia introducendo un gas a bassa pressione, come l'argon, in una camera a vuoto. Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi del gas.

Questo processo crea un plasma, che è uno stato energizzato della materia composto da ioni di gas caricati positivamente (Ar+) ed elettroni liberi. Questo plasma incandescente è il motore del processo di sputtering.

Il Processo di Bombardamento

Il materiale da depositare, noto come bersaglio, riceve una carica elettrica negativa. Questo attrae gli ioni di argon caricati positivamente dal plasma, facendoli accelerare e collidere con la superficie del bersaglio ad alta velocità.

Ogni collisione trasferisce energia cinetica dall'ione di argon al bersaglio. Se viene trasferita energia sufficiente, gli atomi del materiale bersaglio vengono fisicamente espulsi, o "sputterati", dalla superficie. Questi atomi espulsi viaggiano quindi attraverso la camera e si depositano come un film sottile sul substrato.

Proprietà Chiave Che Rendono l'Argon Ideale

L'argon non è l'unico gas che può essere utilizzato per lo sputtering, ma la sua specifica combinazione di proprietà lo rende la scelta più efficace e pratica per depositare film puri ed elementari.

1. Inerzia Chimica

Come gas nobile, l'argon è chimicamente inerte. Non reagirà con il materiale bersaglio durante il bombardamento o con gli atomi sputterati mentre viaggiano verso il substrato.

Questa è la proprietà più critica per lo sputtering non reattivo. Garantisce che il film depositato mantenga la stessa composizione chimica del bersaglio, assicurando un'elevata purezza.

2. Massa Atomica Ottimale

Lo sputtering efficace si basa su un efficiente trasferimento di quantità di moto, simile a una collisione tra bilie da biliardo. La massa dell'ione di sputtering dovrebbe essere ragionevolmente vicina alla massa degli atomi del bersaglio.

La massa atomica dell'argon (circa 40 amu) è sufficientemente elevata per sputterare efficacemente la maggior parte dei metalli e altri materiali ingegneristici comuni. Gas più leggeri come l'elio rimbalzerebbero semplicemente, mentre gas più pesanti sono spesso eccessivi e molto più costosi.

3. Potenziale di Ionizzazione Favorevole

L'argon ha un potenziale di ionizzazione relativamente basso, il che significa che non richiede una quantità eccessiva di energia per essere convertito in plasma.

Ciò consente la creazione di un plasma stabile e denso a livelli di potenza pratici, rendendo l'intero processo più efficiente dal punto di vista energetico rispetto ai gas più difficili da ionizzare.

4. Costo e Abbondanza

Da un punto di vista pratico, il più grande vantaggio dell'argon è la sua disponibilità. È il terzo gas più abbondante nell'atmosfera terrestre (circa l'1%).

Questa abbondanza lo rende significativamente più economico e più facilmente disponibile rispetto ad altri gas nobili adatti come il Krypton o lo Xenon, che sono molto più rari e quindi ordini di grandezza più costosi.

Comprendere le Alternative e i Loro Compromessi

La scelta di un gas diverso cambia fondamentalmente il processo di sputtering, introducendo benefici specifici e svantaggi significativi.

Gas Più Leggeri (Elio, Neon)

Elio e Neon sono scelte scadenti per la deposizione. A causa della loro bassa massa atomica, il trasferimento di quantità di moto è altamente inefficiente, con conseguente una resa di sputtering molto bassa (il numero di atomi bersaglio espulsi per ione incidente). Il loro uso principale è nelle tecniche analitiche o per una pulizia molto delicata del substrato, non per la costruzione di un film.

Gas Più Pesanti (Krypton, Xenon)

Krypton e Xenon sono significativamente più pesanti dell'argon e possono produrre una resa di sputtering più elevata per materiali bersaglio molto pesanti. Ciò può aumentare i tassi di deposizione.

Tuttavia, la loro estrema rarità li rende proibitivamente costosi per tutte le applicazioni industriali o di ricerca più specializzate e di alto valore, dove la massimizzazione del tasso di sputtering è la preoccupazione primaria assoluta.

Gas Reattivi (Azoto, Ossigeno)

Gas come l'azoto e l'ossigeno sono usati in un processo chiamato sputtering reattivo. Qui, il gas viene intenzionalmente scelto per reagire con gli atomi bersaglio sputterati.

Ad esempio, sputterando un bersaglio di titanio in un'atmosfera di azoto/argon, non si deposita un film di titanio puro. Invece, si forma un film ceramico duro, di nitruro di titanio (TiN) di colore dorato sul substrato. È così che vengono realizzati molti rivestimenti duri e film ottici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del gas corretto è essenziale per controllare il risultato del processo di deposizione.

- Se il tuo obiettivo principale è la deposizione economica di metalli o materiali puri: L'argon è la scelta standard indiscussa grazie al suo equilibrio ideale tra prestazioni, purezza e costo.

- Se il tuo obiettivo principale è la formazione di un film composto come un nitruro o un ossido: Devi usare un gas reattivo come l'azoto o l'ossigeno, tipicamente miscelato con argon per stabilizzare il plasma.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione per un processo di nicchia e di alto valore: Possono essere considerati gas nobili più pesanti come Krypton o Xenon, ma solo se l'aumento significativo dei costi è giustificabile.

In definitiva, comprendere il ruolo del gas di sputtering ti dà un controllo preciso sulle proprietà del film sottile risultante.

Tabella Riepilogativa:

| Proprietà | Perché è Importante per lo Sputtering |

|---|---|

| Inerzia Chimica | Garantisce film di elevata purezza non reagendo con il bersaglio o il materiale depositato. |

| Massa Atomica Ottimale (~40 amu) | Consente un efficiente trasferimento di quantità di moto per espellere atomi dalla maggior parte dei materiali bersaglio. |

| Basso Potenziale di Ionizzazione | Consente la creazione di plasma stabile a livelli di potenza pratici ed efficienti dal punto di vista energetico. |

| Elevata Abbondanza e Basso Costo | Rende il processo economicamente sostenibile per la maggior parte delle applicazioni industriali e di ricerca. |

Pronto a ottenere risultati superiori sui film sottili nel tuo laboratorio? Il giusto gas di sputtering è solo una parte dell'equazione. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di deposizione. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo PVD e garantire la purezza e l'efficienza dei tuoi rivestimenti.

Guida Visiva

Prodotti correlati

- Barchetta di evaporazione per materia organica

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Omogeneizzatore sterile a battitura per omogeneizzazione e dispersione di tessuti

Domande frequenti

- Quali sono gli svantaggi di una pressa a filtro? Principali limitazioni nella disidratazione e nel funzionamento

- Quali sono gli svantaggi della sputtering a magnetron a radiofrequenza (RF)? Limitazioni chiave per la deposizione di film sottili

- Quali sono gli svantaggi della filtrazione centrifuga? Costi elevati, manutenzione e rischi di danneggiamento del prodotto

- Qual è l'importanza di un forno essiccatore elettrico da laboratorio a temperatura costante? Garantire un'analisi accurata della biomassa

- Quali sono i vantaggi dei pezzi in metallurgia delle polveri? Ottenere componenti convenienti e ad alte prestazioni

- Cos'è un forno a spinta? Una guida alla lavorazione termica continua ad alto volume

- Come fa la tecnica di sputtering a consentire il rivestimento di materiali sensibili al calore? Guida efficiente alla deposizione a freddo

- Quali sono i vantaggi dello stampaggio automatico? Raggiungere efficienza e precisione nella produzione di massa