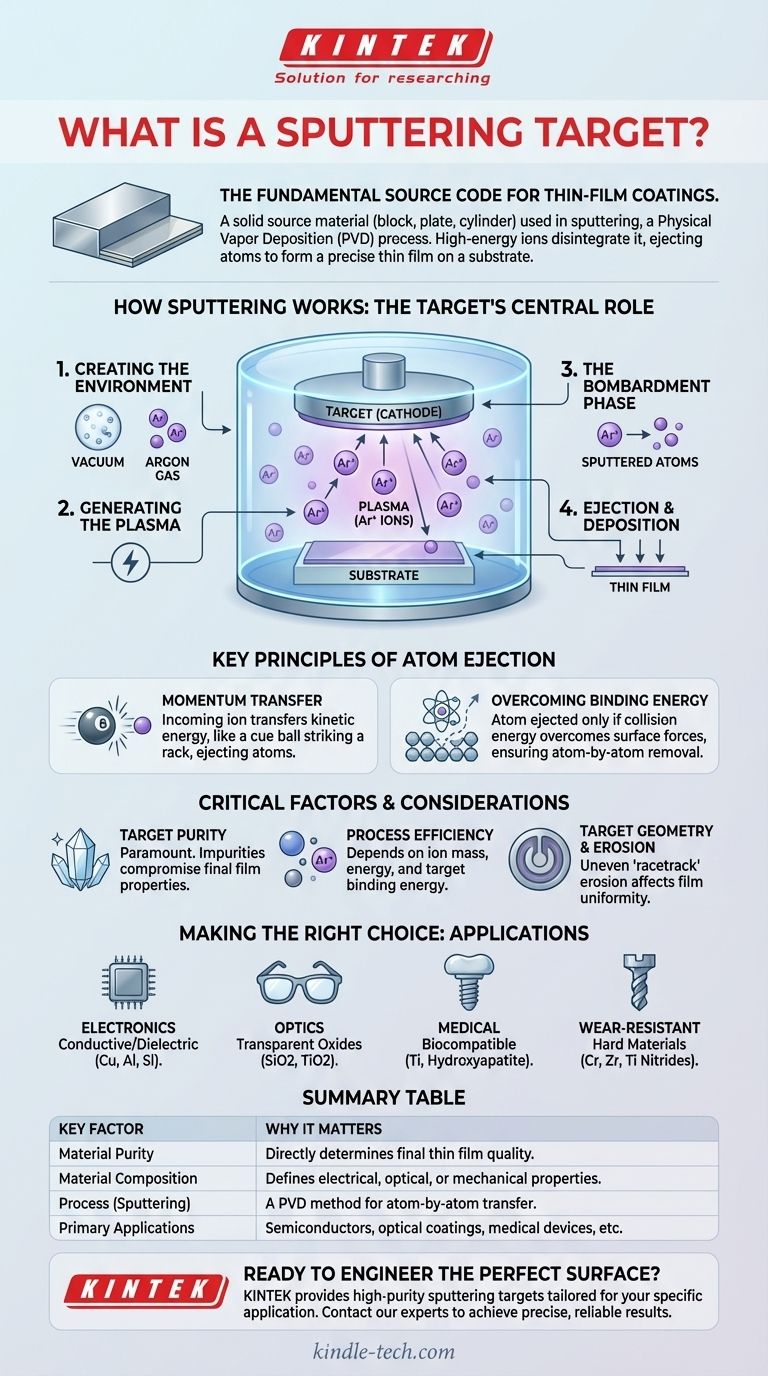

Nel mondo della scienza dei materiali avanzati e della produzione, un target di sputtering è il materiale sorgente solido utilizzato in un processo di rivestimento ad alto vuoto noto come sputtering. È un blocco, una piastra o un cilindro di una sostanza specifica che viene intenzionalmente disintegrata da ioni ad alta energia. Questo processo espelle atomi dal target, creando un vapore che si deposita come un film sottile controllato con precisione su un oggetto separato, il substrato.

Un target di sputtering non è semplicemente un pezzo di materia prima; è il codice sorgente fondamentale per un rivestimento sottile. La sua composizione, purezza e forma fisica determinano direttamente le proprietà della superficie ingegnerizzata finale, dai percorsi elettrici in un microchip al rivestimento antiriflesso su un paio di occhiali.

Come funziona lo Sputtering: il ruolo centrale del target

Per capire cos'è un target di sputtering, bisogna prima comprendere il processo che abilita. Lo sputtering è un metodo di deposizione fisica da vapore (PVD), il che significa che utilizza la meccanica fisica, non le reazioni chimiche, per trasferire il materiale.

Creazione dell'ambiente

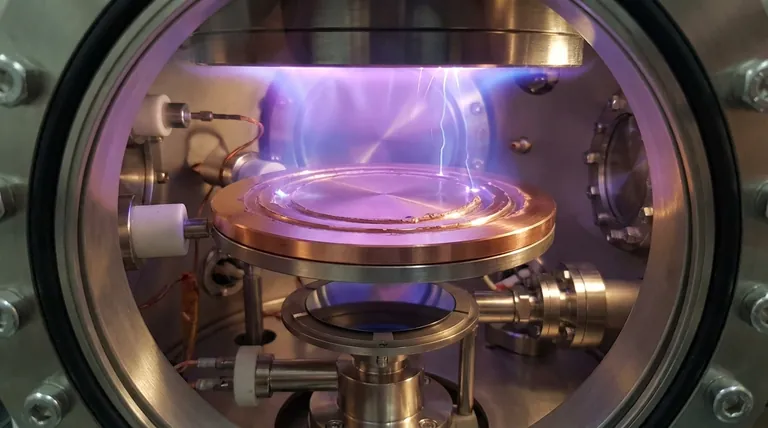

L'intero processo avviene all'interno di una camera a vuoto sigillata. Questa camera contiene il target di sputtering (il materiale sorgente) e il substrato (l'oggetto da rivestire). La camera viene riempita con una piccola quantità controllata di gas inerte, più comunemente Argon.

Generazione del plasma

Viene applicata una tensione elevata all'interno della camera, stabilendo il target come catodo (carica negativa). Questo potenziale elettrico energizza il gas Argon, spogliando gli elettroni dagli atomi di Argon e creando un gas ionizzato e incandescente noto come plasma. Questi ioni di Argon appena formati, carichi positivamente (Ar+), sono ora liberi all'interno della camera.

Fase di bombardamento

Il cuore del processo è un'attrazione elettrica. Gli ioni di Argon caricati positivamente vengono accelerati con forza dal campo elettrico, facendoli schiantare sulla superficie caricata negativamente del target di sputtering ad altissima velocità.

Eiezione e deposizione

Questo bombardamento ionico ad alta energia agisce come una sabbiatura microscopica. L'impatto di ogni ione di Argon trasferisce una significativa energia cinetica al materiale del target, innescando una "cascata di collisioni" all'interno della sua struttura atomica. Quando questa reazione a catena di collisioni raggiunge la superficie, espelle singoli atomi o molecole dal target.

Queste particelle sparate viaggiano attraverso la camera a vuoto e atterrano sul substrato, condensandosi per formare un film sottile e uniforme.

Principi chiave dell'eiezione degli atomi dal target

Lo sputtering di un target è governato dalla fisica fondamentale, non dalla fusione o dall'evaporazione. Comprendere questi principi mostra perché il processo è così altamente controllabile.

Trasferimento di quantità di moto

Nel suo nucleo, lo sputtering è un processo di trasferimento di quantità di moto. Uno ione di gas in arrivo è come una palla battente che colpisce una rastrelliera di palle da biliardo (gli atomi del target). L'energia e l'angolo dell'impatto influenzano direttamente quanti atomi vengono espulsi e con quale energia.

Superamento dell'energia di legame superficiale

Un atomo viene espulso dal target solo se la cascata di collisioni gli fornisce energia sufficiente per superare l'energia di legame superficiale, ovvero la forza che tiene l'atomo legato al resto del materiale. Questo è il motivo per cui lo sputtering è un processo controllato di rimozione atomo per atomo piuttosto che un evento caotico di fusione.

Fattori critici e considerazioni

Il successo e la qualità di un processo di sputtering sono direttamente collegati al target e alle condizioni circostanti. Ignorare questi fattori porta a rivestimenti difettosi o incoerenti.

Purezza del materiale del target

La purezza del target di sputtering è fondamentale. Qualsiasi impurità presente nel materiale del target verrà sputata insieme agli atomi desiderati e diventerà un'impurità nel film sottile finale, compromettendo potenzialmente le sue proprietà elettriche, ottiche o meccaniche.

Efficienza del processo

La velocità con cui gli atomi vengono espulsi dal target, la resa di sputtering, non è la stessa per tutti i materiali. Dipende dalla massa dello ione di gas inerte (ioni più pesanti come lo Xeno sono più efficienti dell'Argon), dall'energia degli ioni e dall'energia di legame del materiale del target stesso. Alcuni materiali sono semplicemente "più difficili" da sottoporre a sputtering rispetto ad altri.

Geometria del target ed erosione

Man mano che il processo continua, il materiale del target viene consumato, o "eroso". Questa erosione avviene tipicamente in modo non uniforme, creando un motivo a "pista" sulla superficie del target. Gestire questa erosione è fondamentale per garantire che il film depositato rimanga uniforme nel tempo.

Fare la scelta giusta per il tuo obiettivo

La selezione di un target di sputtering è dettata interamente dalle proprietà e dalla funzione desiderate del rivestimento sottile finale.

- Se il tuo obiettivo principale è l'elettronica e i semiconduttori: Utilizzerai target di materiali conduttivi, resistivi o dielettrici di elevata purezza come rame, tantalio, alluminio o silicio per creare circuiti e strati isolanti.

- Se il tuo obiettivo principale è l'ottica e i rivestimenti in vetro: Selezionerai target realizzati con ossidi trasparenti come il biossido di silicio (SiO2) o il biossido di titanio (TiO2) per creare strati antiriflesso o riflettenti.

- Se il tuo obiettivo principale sono i dispositivi medici e gli impianti: Utilizzerai target biocompatibili come titanio puro o idrossiapatite per creare rivestimenti durevoli e non reattivi sicuri per il corpo umano.

- Se il tuo obiettivo principale sono le finiture decorative o resistenti all'usura: Utilizzerai target di materiali duri come cromo, zirconio o titanio per produrre nitruri e carbonitruri per superfici durevoli ed esteticamente gradevoli su utensili, orologi e apparecchi.

In definitiva, il target di sputtering è il progetto preciso, atomo per atomo, per la superficie ad alte prestazioni che intendi creare.

Tabella riassuntiva:

| Fattore chiave | Perché è importante |

|---|---|

| Purezza del materiale | Determina direttamente la qualità e le prestazioni del film sottile finale. |

| Composizione del materiale | Definisce le proprietà elettriche, ottiche o meccaniche del rivestimento. |

| Processo (Sputtering) | Un metodo di deposizione fisica da vapore (PVD) per il trasferimento atomo per atomo. |

| Applicazioni principali | Semiconduttori, rivestimenti ottici, dispositivi medici e finiture durevoli. |

Pronto a progettare la superficie perfetta?

Il giusto target di sputtering è la base per il successo del tuo rivestimento. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di laboratorio di elevata purezza, inclusi target di sputtering personalizzati per la tua applicazione specifica, sia nella fabbricazione di semiconduttori, nell'ottica, nella tecnologia medica o nei rivestimenti industriali.

Lascia che ti aiutiamo a ottenere risultati precisi e affidabili. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni possono migliorare il tuo processo produttivo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura