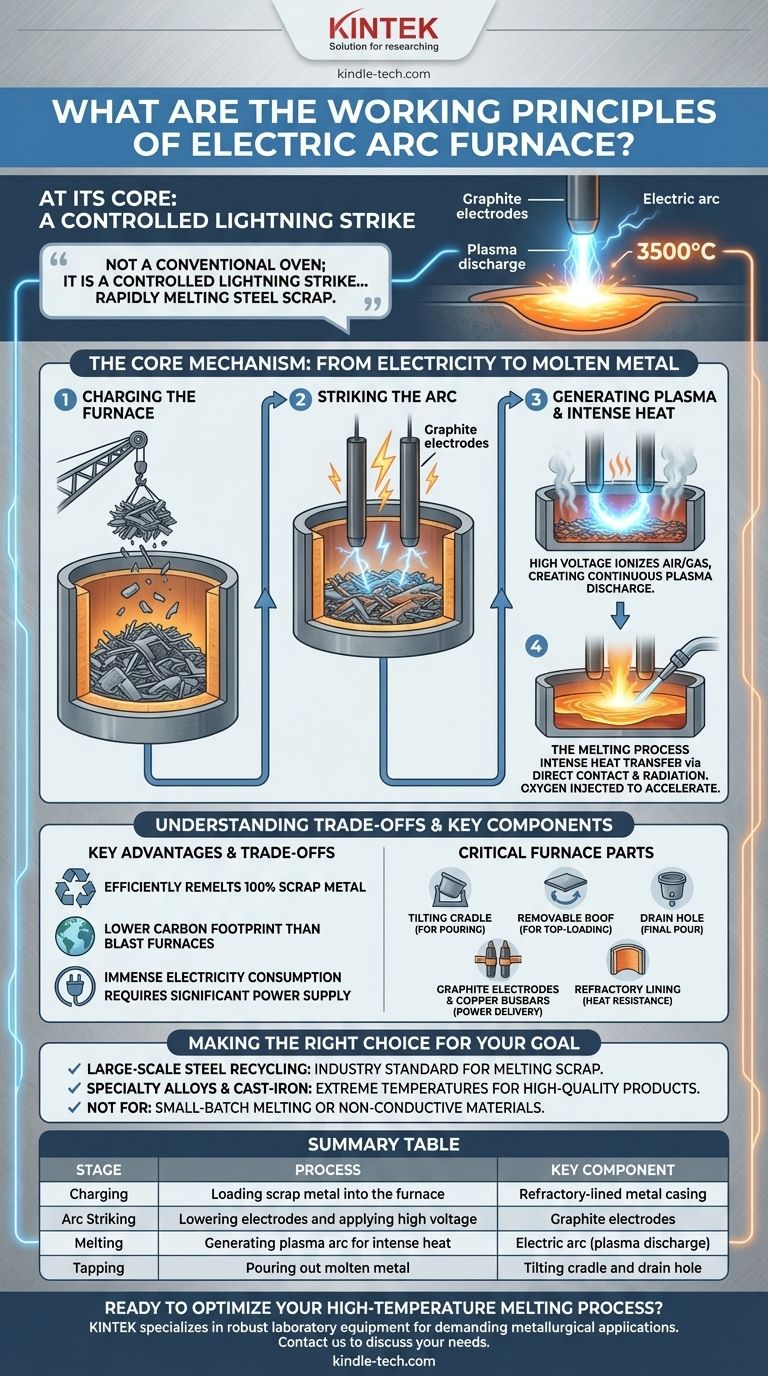

Al suo centro, un forno ad arco elettrico (EAF) opera su un principio semplice ma potente. Utilizza una scarica elettrica controllata ad alta energia, un arco, per generare un calore immenso. Questo arco, che si forma tra gli elettrodi di grafite e il metallo all'interno, crea una scarica di plasma che può raggiungere temperature fino a 3500°C, fondendo rapidamente rottami di acciaio o altri materiali.

Un forno ad arco elettrico non è un forno convenzionale; è un fulmine controllato. Creando un arco elettrico direttamente attraverso una carica di metallo, genera una scarica di plasma con temperature abbastanza elevate da fondere rapidamente grandi quantità di acciaio, rendendolo una pietra angolare del moderno riciclo dei metalli.

Il Meccanismo Centrale: Dall'Elettricità al Metallo Fuso

Comprendere il processo EAF significa comprendere l'applicazione controllata dell'energia elettrica grezza. Il funzionamento segue una sequenza precisa per trasformare il rottame solido in un prodotto liquido.

Passaggio 1: Caricamento del Forno

Il processo inizia caricando il forno. Un involucro metallico pesante, rivestito di materiale refrattario resistente al calore, viene riempito con la materia prima, nota come "carica". Questa carica è più comunemente costituita da rottami di acciaio sminuzzati, vecchie travi o altri prodotti metallici riciclati.

Passaggio 2: Innesco dell'Arco

Una volta caricato, viene posizionato un tetto rimovibile e grandi elettrodi di grafite vengono abbassati nel forno fino a trovarsi appena sopra la carica metallica. Viene quindi applicata una grande quantità di elettricità ad alta tensione agli elettrodi.

Passaggio 3: Generazione di Plasma e Calore Intenso

L'alta tensione ionizza l'aria o il gas tra le punte degli elettrodi e il metallo, creando un percorso conduttivo. Questo forma l'arco elettrico, che è una scarica di plasma continua. Questo arco è la fonte del calore estremo, capace di raggiungere temperature che superano di gran lunga il punto di fusione dell'acciaio.

Passaggio 4: Il Processo di Fusione

Il calore intenso generato dall'arco viene trasferito alla carica metallica sia per contatto diretto che per potente irraggiamento. Il metallo inizia a fondere rapidamente. Per accelerare il processo e raffinare l'acciaio, spesso viene iniettato ossigeno nel forno.

Comprendere i Compromessi e i Componenti Chiave

Il design dell'EAF è costruito appositamente per lavori pesanti ad alta temperatura. La sua efficacia comporta specifiche considerazioni operative.

Il Potere del Riciclo dei Rottami

Il vantaggio principale dell'EAF è la sua capacità di rifondere efficientemente il rottame metallico al 100%. Ciò lo rende uno strumento critico per il riciclo dell'acciaio, riducendo la necessità di minerale di ferro vergine e abbassando l'impronta di carbonio della produzione di acciaio rispetto ai tradizionali altiforni.

Componenti Chiave del Forno

Il forno stesso è composto da diverse parti critiche. Una culla basculante consente all'intero alloggiamento del forno di inclinarsi in avanti per versare il metallo fuso. Un tetto rimovibile consente un rapido carico dall'alto dei rottami e un foro di colata facilita la colata finale. L'intero sistema è alimentato da una robusta infrastruttura elettrica, inclusi sbarre di rame che forniscono corrente agli elettrodi.

Elevato Consumo Energetico

Il compromesso principale è l'immenso consumo di elettricità. Creare e sostenere un arco abbastanza caldo da fondere tonnellate di acciaio richiede una fornitura di energia significativa e stabile, rendendo i costi energetici un fattore operativo importante. Il processo è più adatto per la produzione su larga scala in cui il volume giustifica la domanda di potenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ad arco elettrico è uno strumento specializzato progettato per obiettivi metallurgici specifici. La sua applicazione dipende interamente dal risultato desiderato e dalla scala di produzione.

- Se il tuo obiettivo principale è il riciclo dell'acciaio su larga scala: L'EAF è lo standard industriale per fondere in modo efficiente rottami sminuzzati, travi e altre forme metalliche di grandi dimensioni in nuovo acciaio.

- Se il tuo obiettivo principale è la produzione di leghe speciali o prodotti in ghisa: Un EAF fornisce le temperature estreme e l'ambiente controllato necessari per creare prodotti metallici di alta qualità e specifici da rottami o altre materie prime.

- Se il tuo obiettivo principale è la fusione in piccoli lotti o la lavorazione di materiali non conduttivi: L'EAF probabilmente non è lo strumento giusto, poiché il suo principio si basa sulla creazione di un arco con una carica metallica conduttiva su larga scala.

Sfruttando la potenza fondamentale di un arco elettrico, l'EAF fornisce un metodo rapido ed efficace per la metallurgia ad alta temperatura.

Tabella Riassuntiva:

| Fase | Processo | Componente Chiave |

|---|---|---|

| Caricamento | Caricamento del rottame metallico nel forno | Involucro metallico rivestito di refrattario |

| Innesco Arco | Abbassamento degli elettrodi e applicazione di alta tensione | Elettrodi di grafite |

| Fusione | Generazione di arco al plasma per calore intenso | Arco elettrico (scarica di plasma) |

| Colata | Versamento del metallo fuso | Culla basculante e foro di colata |

Pronto a Ottimizzare il Tuo Processo di Fusione ad Alta Temperatura?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio robuste e materiali di consumo per applicazioni metallurgiche esigenti. Sia che tu sia coinvolto nel collaudo dei materiali, nello sviluppo di leghe o nell'ottimizzazione dei processi, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze degli ambienti ad alta temperatura.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue esigenze specifiche. Contattaci oggi stesso per discutere come KINTEK può supportare il successo del tuo laboratorio nella lavorazione e analisi dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo