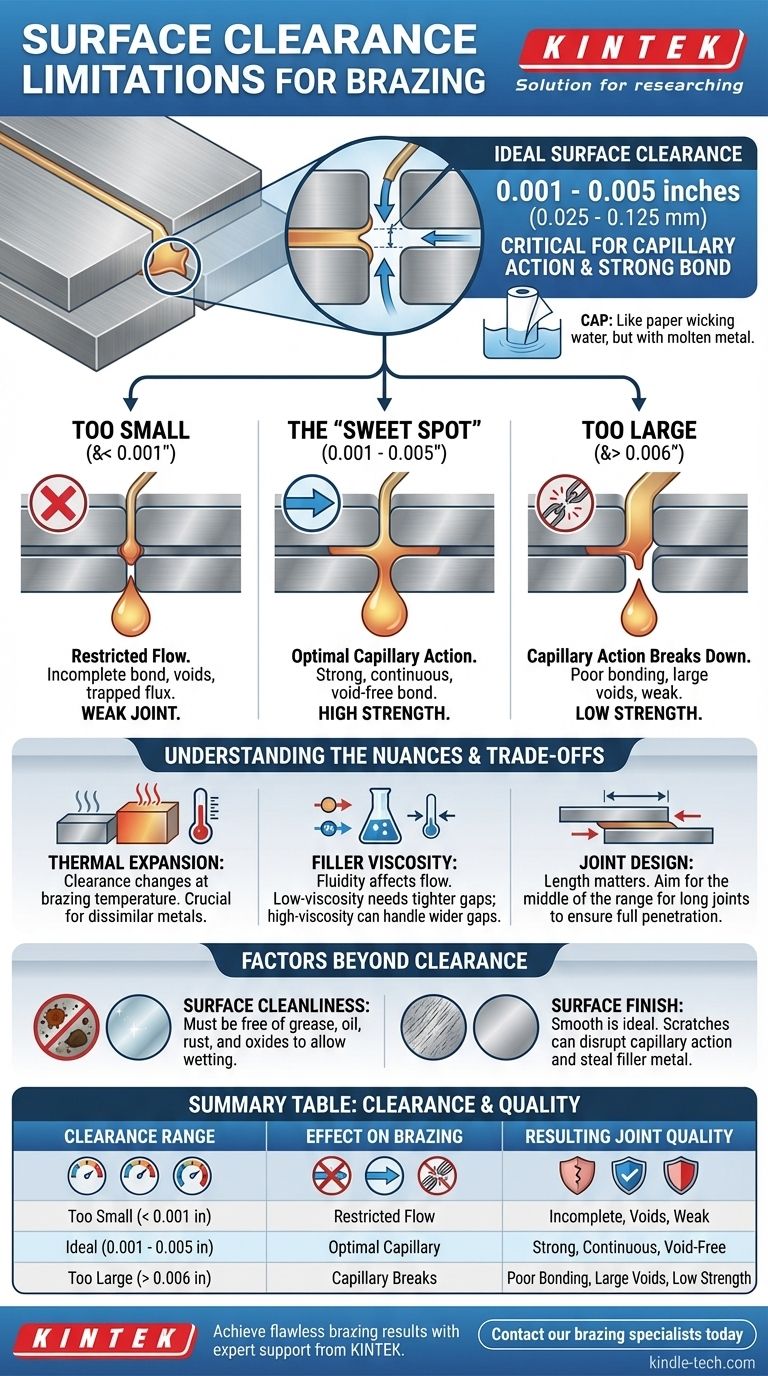

Per un giunto brasato di successo, il gioco superficiale ideale è tipicamente compreso tra 0.001 e 0.005 pollici (0.025 mm - 0.125 mm). Questo spazio preciso non è arbitrario; è il fattore più critico per consentire l'azione capillare, la forza fisica che attira il metallo d'apporto fuso nel giunto per creare un legame forte e continuo.

La sfida nella brasatura non è semplicemente soddisfare una specifica di gioco, ma capire che questo spazio è l'ambiente che fa funzionare il processo. Il tuo obiettivo è creare il canale perfetto affinché l'azione capillare attiri il metallo d'apporto uniformemente attraverso l'intero giunto.

Il Principio dell'Azione Capillare: Perché il Gioco è Importante

L'intero processo di brasatura si basa sul fenomeno fisico dell'azione capillare. Questa è la tendenza di un liquido ad essere attratto in uno spazio molto stretto, anche contro la forza di gravità. Il gioco che si progetta controlla direttamente l'efficacia di questa forza.

Il "Punto Ideale" per il Flusso del Materiale d'Apporto

L'intervallo ottimale di 0.001" - 0.005" crea le condizioni ideali per l'azione capillare. Pensala come una salvietta di carta che assorbe l'acqua; gli spazi stretti tra le fibre attirano l'acqua.

Nella brasatura, questa forza è sufficientemente forte da attirare il metallo d'apporto fuso in profondità nel giunto, garantendo una copertura completa e un legame ad alta resistenza e privo di vuoti.

Il Problema di un Gioco Troppo Ridotto

Se il gioco è troppo piccolo (tipicamente inferiore a 0.001"), il metallo d'apporto fuso non può fluire liberamente.

Il materiale d'apporto potrebbe solidificarsi prima di penetrare completamente nel giunto, intrappolando il fondente o creando vuoti. Ciò si traduce in un legame incompleto, inaffidabile e significativamente più debole del previsto.

Il Problema di un Gioco Troppo Ampio

Quando il gioco è troppo grande (spesso superiore a 0.006"), la forza dell'azione capillare viene meno.

Invece di essere attratto, il metallo d'apporto non sarà in grado di colmare efficacemente il divario. Ciò porta a grandi vuoti, legami incoerenti e un giunto la cui resistenza dipende solo dal metallo d'apporto stesso, non dal potente legame con i materiali di base.

Comprendere i Compromessi e le Sfumature

Sebbene l'intervallo generale sia una guida affidabile, diversi fattori possono influenzare il gioco ideale per la tua applicazione specifica. Un vero esperto tiene conto di queste variabili.

Dilatazione Termica di Metalli Dissimili

Questa è l'insidia più comune. Il gioco che si misura a temperatura ambiente non è il gioco a temperatura di brasatura.

Se si uniscono due materiali diversi, come acciaio e rame, i loro diversi tassi di dilatazione termica modificheranno il gioco. È necessario calcolare il gioco del giunto alla temperatura di brasatura per assicurarsi che rientri nell'intervallo ottimale.

Viscosità del Metallo d'Apporto

Diverse leghe di brasatura hanno diverse caratteristiche di flusso. Un metallo d'apporto molto fluido e a bassa viscosità potrebbe funzionare meglio all'estremità più stretta dell'intervallo di gioco, mentre una lega più viscosa potrebbe richiedere un gioco leggermente maggiore.

Progettazione e Lunghezza del Giunto

Anche il tipo di giunto gioca un ruolo. Per un giunto a sovrapposizione (lap joint) lungo, si potrebbe voler puntare al centro dell'intervallo di gioco per garantire che il metallo d'apporto abbia un percorso chiaro per percorrere l'intera distanza senza solidificarsi prematuramente.

Fattori Oltre il Gioco che Garantiscono il Successo

Un gioco perfetto è necessario ma non sufficiente. La condizione delle superfici del giunto è altrettanto importante per consentire l'azione capillare.

Pulizia Critica della Superficie

Come notano i riferimenti, i componenti devono essere completamente puliti e privi di grasso, olio, ruggine e ossidi. Qualsiasi contaminante funge da barriera, bloccando efficacemente l'adesione del metallo d'apporto al materiale di base e interrompendo il flusso capillare.

L'Importanza della Finitura Superficiale

Una superficie liscia e uniforme è l'ideale. Segni di graffio, graffi profondi o aree ruvide sabbiate possono interrompere l'azione capillare. Il metallo d'apporto può essere allontanato dal giunto e attratto in queste imperfezioni, privando la linea di giunzione del materiale di cui ha bisogno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del gioco target richiede un equilibrio tra la resistenza ideale e la realtà produttiva. Usa il tuo obiettivo primario come guida.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Punta all'estremità più stretta dell'intervallo, circa 0.001" - 0.002", poiché questo produce il legame metallurgico più forte.

- Se il tuo obiettivo principale è accomodare le tolleranze di produzione: Un gioco leggermente più ampio, da 0.002" a 0.005", potrebbe essere più pratico ed economico per la produzione ad alto volume.

- Se il tuo obiettivo principale è la brasatura di metalli dissimili: Il tuo primo passo deve essere calcolare il gioco del giunto alla temperatura di brasatura per tenere conto della dilatazione termica prima di selezionare un obiettivo.

Padroneggiare il gioco del giunto è la chiave per creare assemblaggi brasati coerenti, affidabili e ad alta resistenza.

Tabella Riassuntiva:

| Intervallo di Gioco | Effetto sulla Brasatura | Qualità del Giunto Risultante |

|---|---|---|

| Troppo Piccolo (< 0.001 in) | Il flusso del materiale d'apporto è limitato | Legame incompleto, vuoti, giunto debole |

| Ideale (0.001 - 0.005 in) | Azione capillare ottimale | Legame forte, continuo, privo di vuoti |

| Troppo Grande (> 0.006 in) | L'azione capillare si interrompe | Scarsa adesione, grandi vuoti, bassa resistenza |

Ottieni risultati di brasatura impeccabili con il supporto esperto di KINTEK.

Il gioco perfetto del giunto è fondamentale per creare legami forti e affidabili nei tuoi assemblaggi di laboratorio o di produzione. Sia che tu stia lavorando con metalli standard o dissimili, l'esperienza di KINTEK nelle apparecchiature e nei materiali di consumo da laboratorio può aiutarti a ottimizzare il tuo processo di brasatura per la massima resistenza e coerenza.

Contatta oggi i nostri specialisti di brasatura per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare i tuoi risultati.

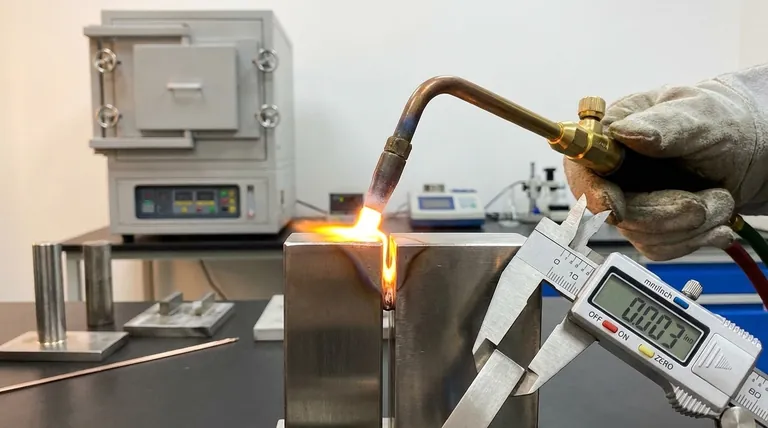

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza