In sostanza, la sinterizzazione è la fase critica di produzione che trasforma un fragile compatto di polvere pressata in un componente solido, coerente e denso. Applicando calore al di sotto del punto di fusione del materiale, la sinterizzazione avvia la diffusione atomica tra le particelle, creando potenti legami metallurgici, riducendo i vuoti interni e modificando fondamentalmente le proprietà meccaniche e fisiche del materiale.

La sinterizzazione non deve essere vista come un semplice riscaldamento. È un processo controllato di fusione a livello atomico che converte fondamentalmente una raccolta di particelle tenute insieme debolmente in un materiale solido ingegnerizzato con densità e resistenza notevolmente migliorate.

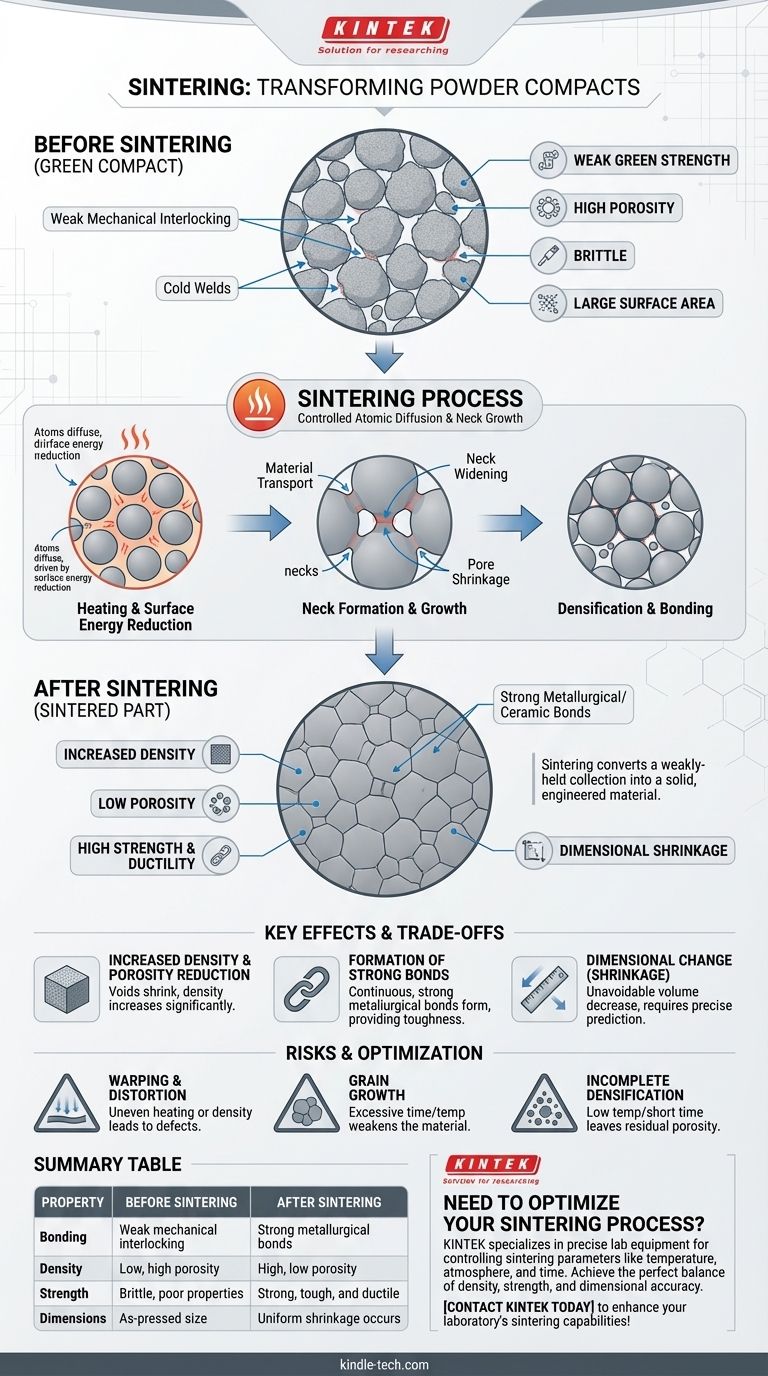

Dal Compatto Fragile al Componente Solido: La Trasformazione Centrale

Per comprendere gli effetti della sinterizzazione, dobbiamo prima apprezzare lo stato del materiale prima dell'inizio del processo. L'obiettivo è passare da una forma preliminare debole a un prodotto finale robusto.

Il Compatto "Verde"

Dopo la pressatura, la polvere forma una sagoma nota come compatto "verde" (green compact). Le particelle sono tenute insieme solo dall'incastro meccanico e da deboli "saldature a freddo" formate nei loro punti di contatto sotto pressione.

Questo compatto verde ha una sufficiente integrità strutturale, o "resistenza a verde" (green strength), per essere maneggiato, ma è fragile e presenta scarse proprietà meccaniche.

La Forza Motrice: Riduzione dell'Energia Superficiale

Il motore fondamentale della sinterizzazione è la riduzione dell'energia superficiale. Una polvere fine ha un'enorme quantità di superficie, che è uno stato energeticamente sfavorevole.

Il riscaldamento fornisce l'energia termica necessaria affinché gli atomi si muovano. Il sistema cerca naturalmente uno stato energetico inferiore riducendo questa superficie, proprio come le piccole bolle di sapone si uniscono per formarne di più grandi.

Il Meccanismo: Diffusione Atomica e Crescita dei Colli

Alla temperatura di sinterizzazione, gli atomi iniziano a diffondersi attraverso i confini delle particelle adiacenti. Questo trasporto di materiale provoca la formazione e la crescita di "colli" (necks) nei punti di contatto.

Questi colli sono i legami metallurgici iniziali. Man mano che il processo continua, questi colli si allargano, avvicinando i centri delle particelle ed eliminando gradualmente i pori tra di esse.

I Principali Cambiamenti Fisici e Meccanici

Le modifiche a livello atomico avviate dalla sinterizzazione comportano diversi effetti macroscopici critici sul compatto di polvere.

Aumento della Densità e Riduzione della Porosità

Mentre il materiale fluisce dalle particelle per formare e far crescere i colli, lo spazio vuoto, o vuoti, tra le particelle inizia a restringersi e a chiudersi.

Questo processo porta direttamente a un significativo aumento della densità complessiva del componente. Un componente ben sinterizzato avrà una porosità molto inferiore rispetto al suo precursore compatto verde.

Formazione di Forti Legami Metallurgici

Le saldature a freddo del compatto verde sono sostituite da legami metallurgici o ceramici continui e forti attraverso i confini delle particelle.

Questa trasformazione è la fonte primaria della finale resistenza, tenacità e duttilità del componente. Le singole particelle diventano efficacemente una singola massa solida.

Variazione Dimensionale (Ritiro)

Una conseguenza diretta e cruciale dell'aumento della densità è una diminuzione del volume complessivo del componente. Questo fenomeno è noto come ritiro (shrinkage).

Questo cambiamento nelle dimensioni è inevitabile e deve essere accuratamente previsto e controllato per garantire che il componente finale soddisfi le tolleranze geometriche richieste.

Comprendere gli Inevitabili Compromessi e Rischi

Sebbene la sinterizzazione sia essenziale per creare componenti resistenti, il processo non è privo di sfide. Ottenere le proprietà desiderate richiede di bilanciare fattori in competizione e mitigare potenziali difetti.

La Sfida del Ritiro

Sebbene necessario per la densificazione, il ritiro deve essere uniforme e prevedibile. Un riscaldamento non uniforme o incoerenze nella densità del compatto verde possono portare a deformazioni o distorsioni.

Il Rischio di Grani Grossolani

Mantenere un materiale ad alta temperatura per troppo tempo può portare a un eccessivo crescita dei grani. Grani grandi possono spesso indebolire il materiale, riducendone la resistenza e rendendolo più fragile.

Ottimizzare la sinterizzazione implica raggiungere la densità completa minimizzando questa indesiderata crescita dei grani, un equilibrio spesso controllato da tempo e temperatura.

Potenziale di Densificazione Incompleta

Se la temperatura è troppo bassa o il tempo è troppo breve, i pori tra le particelle potrebbero non chiudersi completamente. Questa porosità residua può agire come punto di concentrazione delle sollecitazioni, indebolendo significativamente le proprietà meccaniche finali del componente.

Controllare la Sinterizzazione per il Risultato Desiderato

I parametri specifici del ciclo di sinterizzazione — temperatura, tempo e atmosfera — sono scelti per ottenere un insieme specifico di proprietà del materiale.

- Se il tuo obiettivo principale è la massima resistenza e densità: Punta a temperature più elevate e tempo sufficiente per consentire l'eliminazione quasi completa dei pori, ma monitora attentamente per prevenire un'eccessiva crescita dei grani.

- Se il tuo obiettivo principale è un controllo dimensionale preciso: Devi caratterizzare meticolosamente la tua polvere e il processo di pressatura per prevedere e compensare accuratamente il ritiro.

- Se il tuo obiettivo principale è creare un materiale poroso (ad esempio, per i filtri): Utilizza temperature più basse o tempi più brevi per incoraggiare la formazione di colli per la resistenza senza chiudere completamente la rete di pori.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione questa trasformazione a livello atomico per ingegnerizzare le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Proprietà | Prima della Sinterizzazione (Compatto Verde) | Dopo la Sinterizzazione |

|---|---|---|

| Legame | Debole incastro meccanico | Forti legami metallurgici |

| Densità | Bassa, alta porosità | Alta, bassa porosità |

| Resistenza | Fragile, scarse proprietà meccaniche | Resistente, tenace e duttile |

| Dimensioni | Dimensione come pressato | Si verifica un ritiro uniforme |

Hai bisogno di ottimizzare il tuo processo di sinterizzazione per componenti più resistenti e affidabili? KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo precisi necessari per controllare i parametri di sinterizzazione come temperatura, atmosfera e tempo. Le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità, resistenza e accuratezza dimensionale per i tuoi materiali. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?