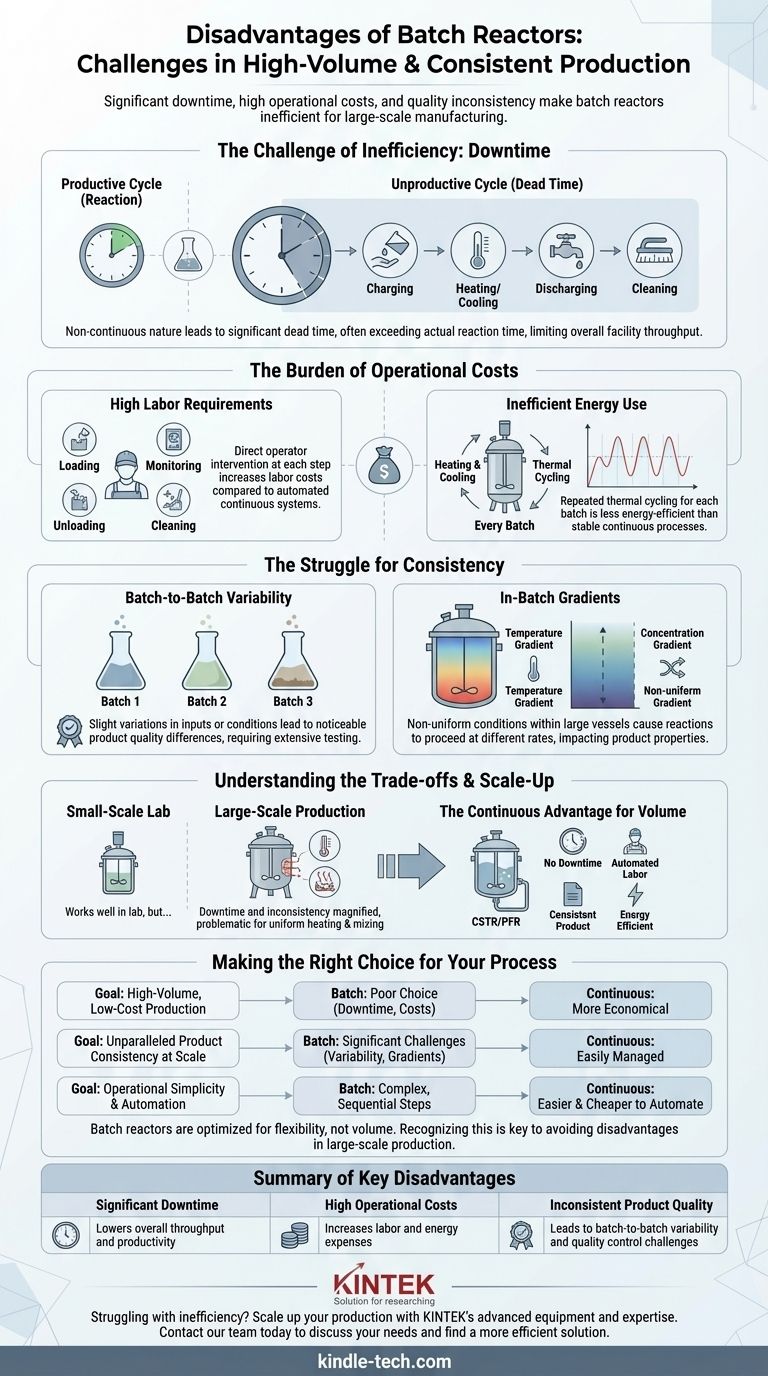

Gli svantaggi principali dei reattori batch sono i tempi di inattività improduttivi significativi tra un ciclo di produzione e l'altro, gli alti costi operativi di manodopera e le sfide intrinseche nel mantenere una qualità del prodotto costante. Questi fattori li rendono poco adatti alla produzione ad alto volume dove l'efficienza e l'uniformità sono fondamentali.

Sebbene apprezzati per la loro versatilità nella produzione su piccola scala o multiprodotto, i reattori batch diventano economicamente e operativamente inefficienti all'aumentare del volume di produzione. La loro natura fondamentale di arresto-riavvio introduce tempi di inattività e variabilità difficili da superare su scala.

La Sfida dell'Inefficienza: Tempi di Inattività

Lo svantaggio operativo più significativo di un reattore batch è la sua natura non continua. Gran parte della sua vita operativa è spesa in stati improduttivi.

Tempo Ciclo Improduttivo

Per ogni fase di reazione produttiva, esiste una sequenza di passaggi non produttivi: caricamento dei reagenti nel reattore, riscaldamento o raffreddamento alla temperatura di reazione, scarico del prodotto e pulizia del recipiente per il ciclo successivo. Questo "tempo morto" può spesso superare il tempo di reazione effettivo.

Impatto sulla Produttività Complessiva

Questo tempo di inattività intrinseco limita direttamente la produzione totale di un impianto. Un reattore continuo funziona 24 ore su 24, 7 giorni su 7, con interruzioni minime, mentre la produzione totale di un reattore batch è la somma di cicli discreti e separati.

L'Onere dei Costi Operativi

La lavorazione batch è spesso più costosa da gestire su base per unità rispetto alle alternative continue, specialmente all'aumentare della scala di produzione.

Elevati Requisiti di Manodopera

Ogni fase del ciclo batch — carico, monitoraggio, scarico e pulizia — richiede tipicamente l'intervento diretto dell'operatore. Ciò comporta costi di manodopera più elevati rispetto ai sistemi continui automatizzati e a stato stazionario.

Uso Inefficiente dell'Energia

Il recipiente e il suo contenuto devono essere riscaldati e raffreddati per ogni singolo batch. Questo ciclo termico ripetuto è meno efficiente dal punto di vista energetico rispetto al mantenimento di un processo continuo a una temperatura operativa stabile.

La Lotta per la Coerenza

Ottenere una qualità del prodotto identica da un batch all'altro è una sfida persistente nelle operazioni batch.

Variabilità da Batch a Batch

Leggere variazioni nella quantità di materie prime caricate, lievi differenze nei tassi di riscaldamento o raffreddamento, o sottili cambiamenti nell'agitazione possono portare a differenze evidenti nella qualità del prodotto tra i batch. Ciò richiede test di controllo qualità approfonditi per ogni batch.

Gradienti all'Interno del Batch

Anche all'interno di un singolo batch, le condizioni potrebbero non essere perfettamente uniformi. Possono formarsi gradienti di temperatura e concentrazione, specialmente in recipienti grandi, il che significa che la reazione procede a velocità diverse in diverse parti del reattore. Ciò può portare a una distribuzione più ampia delle proprietà del prodotto all'interno dello stesso batch.

Comprendere i Compromessi: Quando il Batch Fallisce

Gli svantaggi di un reattore batch sono più evidenti quando viene applicato in modo errato. I suoi inconvenienti evidenziano i punti di forza dei reattori continui per applicazioni specifiche.

Il Problema dello Scale-Up

I problemi di tempi di inattività e incoerenza sono amplificati durante lo scale-up. Un processo che funziona bene in un reattore da laboratorio da 10 litri può incontrare significativi problemi di qualità ed efficienza in un recipiente di produzione da 10.000 litri a causa delle sfide di riscaldamento e miscelazione uniformi su scala.

Il Vantaggio Continuo per il Volume

Per la produzione ad alto volume di una singola commodity, un reattore continuo (come un CSTR o un PFR) è quasi sempre superiore. Elimina i tempi di inattività, riduce i costi di manodopera tramite l'automazione, fornisce un prodotto altamente coerente ed è più efficiente dal punto di vista energetico.

Fare la Scelta Giusta per il Tuo Processo

La scelta di un reattore consiste nell'abbinare la tecnologia all'obiettivo di produzione. Gli svantaggi di un reattore batch lo rendono lo strumento sbagliato per certi lavori.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: Un reattore batch è una scelta sbagliata a causa dei suoi tempi di inattività intrinseci e degli alti costi operativi; un reattore continuo è molto più economico.

- Se il tuo obiettivo principale è una coerenza del prodotto senza pari su scala: La variabilità da batch a batch e i gradienti interni di un reattore batch presentano sfide significative che sono più facili da gestire in un sistema continuo.

- Se il tuo obiettivo principale è la semplicità operativa e l'automazione: Un processo continuo maturo e a stato stazionario è tipicamente più facile ed economico da automatizzare rispetto alle complesse fasi sequenziali della produzione batch.

In definitiva, riconoscere che i reattori batch sono ottimizzati per la flessibilità, non per il volume, è la chiave per evitare i loro significativi svantaggi nella produzione su larga scala.

Tabella Riassuntiva:

| Svantaggio Chiave | Impatto Principale |

|---|---|

| Tempi di Inattività Significativi | Riduce la produttività e la resa complessiva |

| Alti Costi Operativi | Aumenta le spese di manodopera ed energia |

| Qualità del Prodotto Incoerente | Comporta variabilità da batch a batch e sfide di controllo qualità |

Stai riscontrando inefficienze o incoerenze nel tuo processo? I limiti dei reattori batch possono rappresentare un ostacolo importante per l'aumento della tua produzione. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo per aiutarti a ottimizzare il tuo flusso di lavoro, sia che tu stia esplorando alternative di processo continuo o che necessiti di un controllo preciso per applicazioni batch specializzate. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per migliorare la tua produttività, ridurre i costi e garantire l'uniformità del prodotto. Contatta oggi il nostro team per discutere le tue specifiche esigenze di laboratorio e trovare una soluzione più efficiente.

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Cella Elettrochimica Elettrolitica Super Sigillata

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Come un'autoclave idrotermale ad alta pressione facilita la sintesi di nanocompositi BiVO4@PANI? Sblocca la precisione.

- Qual è la funzione dei reattori ad alta pressione nella preparazione di catalizzatori semiconduttori? Ottimizza le tue eterogiunzioni

- Qual è il ruolo di un reattore ad alta pressione nella sintesi di nanocompositi magnetici di h-BN? Master Precision Deposition

- Perché un'autoclave ad alta temperatura e alta pressione è necessaria per il test delle leghe di zirconio? Garantire la sicurezza nucleare.

- Perché gli autoclavi in acciaio inossidabile sono fondamentali per la preparazione di PCL-TPE? Padronanza della policondensazione ad alto vuoto