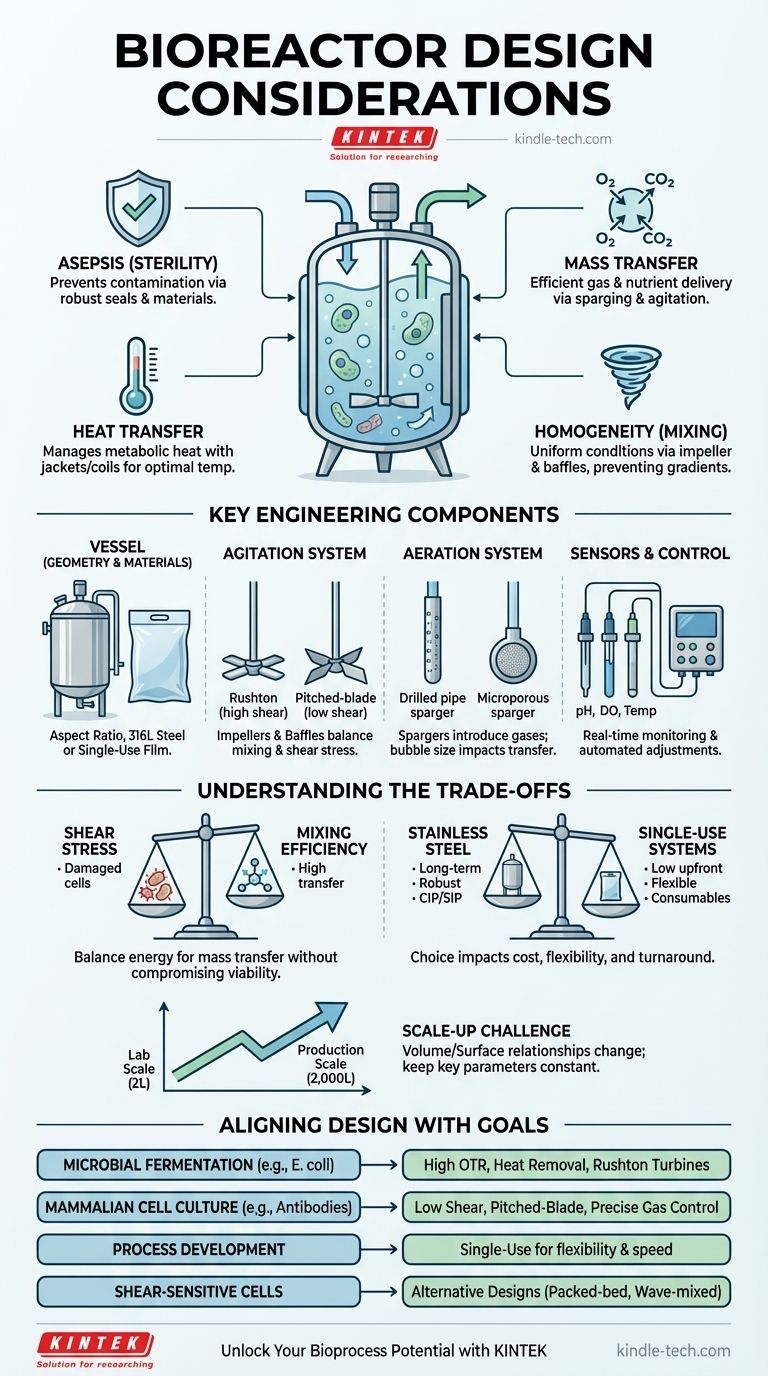

Alla sua base, la progettazione di un bioreattore è la pratica di creare un ambiente precisamente controllato e sterile che soddisfi le specifiche esigenze metaboliche di cellule viventi o microrganismi. Il successo dipende da un piccolo insieme di principi fondamentali: mantenimento della sterilità (asepsi), abilitazione di un efficiente trasferimento di massa di gas e nutrienti, gestione del calore, garanzia di omogeneità attraverso la miscelazione e implementazione di un robusto monitoraggio e controllo del processo. Ogni scelta di progettazione, dalla forma del recipiente al tipo di agitatore, è una decisione deliberata presa per soddisfare questi requisiti biologici.

Un bioreattore non è semplicemente un contenitore; è un sistema integrato in cui l'ingegneria deve essere interamente subordinata alla biologia. La sfida fondamentale è bilanciare fattori contrastanti — come l'efficienza di miscelazione rispetto al danno cellulare — per creare le condizioni ottimali per il tuo specifico bioprocesso.

Le Fondamenta: Al Servizio del Processo Biologico

Ogni considerazione di progettazione deriva dalla necessità di creare un ambiente stabile e produttivo per la coltura. I componenti ingegneristici sono semplicemente gli strumenti utilizzati per raggiungere questi obiettivi biologici.

Mantenere una Coltura Pura (Asepsi)

La contaminazione è la più grande minaccia per un bioprocesso di successo. Un'efficace progettazione di un bioreattore deve essere fondamentalmente sterile.

Ciò si ottiene attraverso materiali che possono resistere alla sterilizzazione (ad esempio, autoclaving o Steam-In-Place) e un design privo di fessure dove i contaminanti possono nascondersi. Tutte le connessioni, le sonde e le porte di campionamento devono essere dotate di robuste guarnizioni per prevenire l'ingresso microbico durante la lunga durata di una coltura.

Fornire Ossigeno e Nutrienti (Trasferimento di Massa)

Le cellule richiedono un costante apporto di ossigeno e nutrienti, e una costante rimozione di prodotti di scarto come la CO2. La capacità del design di facilitare questo scambio è un determinante primario delle prestazioni.

Per le colture aerobiche, il Tasso di Trasferimento dell'Ossigeno (OTR) del reattore deve soddisfare o superare il Tasso di Consumo dell'Ossigeno (OUR) delle cellule. Questo è governato dal sistema di sparging (che introduce bolle di gas) e dal sistema di agitazione (che rompe le bolle per aumentare la superficie per lo scambio di gas).

Controllo della Temperatura (Trasferimento di Calore)

Tutti i processi biologici generano calore. Se questo calore metabolico non viene rimosso in modo efficiente, la temperatura aumenterà oltre l'intervallo ottimale, stressando o uccidendo le cellule.

I bioreattori gestiscono questo con camicie esterne o serpentine di raffreddamento interne attraverso le quali circola un fluido di raffreddamento. L'efficienza del trasferimento di calore dipende dalla superficie disponibile per lo scambio e dalla progettazione complessiva del sistema di raffreddamento.

Raggiungere l'Omogeneità (Miscelazione)

Il mezzo di coltura deve essere perfettamente miscelato per garantire che ogni cellula abbia uguale accesso ai nutrienti e non sia esposta a accumuli localizzati di sottoprodotti tossici. Una mancanza di omogeneità crea gradienti dannosi per le prestazioni in pH, ossigeno disciolto e concentrazione del substrato.

Una corretta miscelazione si ottiene attraverso una combinazione di un sistema di agitazione ottimizzato (agitatore e motore) e caratteristiche interne del recipiente come i deflettori, che impediscono la formazione di un vortice centrale e promuovono il movimento del fluido dall'alto verso il basso.

Componenti Ingegneristici Chiave e il Loro Impatto

Con gli obiettivi biologici stabiliti, possiamo esaminare i componenti hardware specifici progettati per raggiungerli.

Il Recipiente Stesso: Geometria e Materiali

La forma e il materiale del recipiente del reattore hanno implicazioni significative. Il rapporto d'aspetto (altezza-diametro) influenza i modelli di miscelazione e l'efficienza di aerazione, con recipienti più alti e stretti spesso utilizzati per la fermentazione microbica.

Il materiale è tipicamente acciaio inossidabile 316L per la sua durabilità e pulibilità o, sempre più spesso, pellicole plastiche monouso. La scelta tra questi rappresenta una decisione strategica importante nella progettazione dell'impianto e nella filosofia operativa.

Il Sistema di Agitazione: Agitatori e Deflettori

L'agitatore è il cuore del sistema di miscelazione. Il suo design determina l'equilibrio tra il movimento del fluido e la forza fisica, o shear, esercitata sulle cellule.

- Le turbine Rushton creano un alto shear e sono eccellenti per disperdere le bolle di gas in colture microbiche robuste.

- Gli agitatori a pale inclinate o di tipo marino generano un flusso assiale delicato, ideale per colture cellulari di mammiferi o insetti fragili.

Il Sistema di Aerazione: Sparger e Controllo del Gas

Lo sparger introduce i gas nel reattore. Un semplice sparger a tubo forato o ad anello rilascia bolle più grandi adatte a molte applicazioni.

Uno sparger microporoso o sinterizzato crea bolle molto più fini, aumentando drasticamente la superficie per il trasferimento di ossigeno, ma può essere soggetto a intasamento e può generare schiuma.

Il "Sistema Nervoso": Sensori e Controllo

Non si può controllare ciò che non si può misurare. Un bioreattore moderno è dotato di una suite di sensori per monitorare i parametri critici del processo in tempo reale.

Le sonde standard includono quelle per pH, ossigeno disciolto (DO) e temperatura. Questi dati vengono inviati a un'unità di controllo che regola automaticamente gli input — come l'aggiunta di una base per correggere il pH o l'aumento del flusso di gas per aumentare il DO — per mantenere il processo all'interno della sua finestra ottimale.

Comprendere i Compromessi

La progettazione di un bioreattore è un esercizio di bilanciamento di requisiti contrastanti. Comprendere questi compromessi è ciò che separa un novizio da un esperto.

Stress di Shear vs. Efficienza di Miscelazione

Questo è il classico dilemma. L'aumento della velocità dell'agitatore migliora la miscelazione e il trasferimento di ossigeno, necessario per colture ad alta densità. Tuttavia, questo aumenta anche lo stress di shear, che può danneggiare o uccidere le cellule di mammifero fragili. Il design deve fornire appena sufficiente energia per il trasferimento di massa senza compromettere la vitalità cellulare.

Acciaio Inossidabile vs. Sistemi Monouso

I reattori in acciaio inossidabile sono un investimento di capitale a lungo termine. Sono robusti e possono essere utilizzati per decenni, ma richiedono infrastrutture significative per la pulizia (Clean-In-Place) e la sterilizzazione (Steam-In-Place), insieme a lunghi tempi di convalida e di turnaround.

I Bioreattori Monouso (SUB) hanno un costo iniziale molto più basso e offrono flessibilità operativa con tempi di turnaround quasi nulli, poiché l'intero componente a contatto con il prodotto viene smaltito dopo l'uso. Tuttavia, comportano costi ricorrenti per i materiali di consumo e preoccupazioni riguardo ai composti che possono migrare dalla plastica nel mezzo.

La Sfida dello Scale-Up

Un processo che funziona perfettamente in un reattore da banco da 2L può fallire completamente in un recipiente di produzione da 2.000L. Questo perché le relazioni tra volume, superficie e dinamiche di miscelazione non scalano linearmente.

Uno scale-up di successo richiede il mantenimento costante di un parametro chiave, come la velocità della punta dell'agitatore (per gestire lo shear) o la potenza per unità di volume (per mantenere la miscelazione), costringendo altri elementi di design a cambiare.

Allineare il Design con il Tuo Obiettivo di Bioprocesso

Il design giusto è quello che meglio si adatta alla tua specifica applicazione. Utilizza queste linee guida per orientare il tuo pensiero.

- Se il tuo obiettivo principale è la fermentazione microbica ad alta densità (ad esempio, E. coli): Dai priorità a un design robusto con una capacità estremamente elevata di trasferimento di ossigeno e rimozione del calore, probabilmente utilizzando turbine Rushton e una potente camicia di raffreddamento.

- Se il tuo obiettivo principale è la coltura cellulare di mammiferi su larga scala (ad esempio, anticorpi): Scegli un sistema progettato per basso shear, utilizzando agitatori a pale inclinate o altri agitatori specializzati, e sofisticate strategie di controllo del gas per una gestione precisa di pH e DO.

- Se il tuo obiettivo principale è lo sviluppo del processo e la flessibilità: Una piattaforma monouso è spesso superiore, in quanto consente di eseguire rapidamente diversi processi e linee cellulari senza il rischio di contaminazione incrociata o i tempi di inattività dei cicli di pulizia.

- Se il tuo obiettivo principale è la coltivazione di cellule sensibili allo shear o dipendenti dall'ancoraggio: Considera design alternativi come bioreattori a letto impaccato, a fibra cava o a miscelazione a onde che forniscono un'elevata superficie senza agitazione meccanica.

In definitiva, un bioreattore ben progettato è una soluzione elegante a una complessa sfida biologica, ingegnerizzato per sbloccare il pieno potenziale del tuo processo.

Tabella Riepilogativa:

| Considerazione di Design | Fattore Chiave | Impatto sul Processo |

|---|---|---|

| Sterilità (Asepsi) | Materiali, guarnizioni, metodi di sterilizzazione | Previene la contaminazione, garantisce la purezza della coltura |

| Trasferimento di Massa | Tipo di sparger, design dell'agitatore, OTR | Fornisce ossigeno/nutrienti, rimuove i rifiuti |

| Miscelazione & Omogeneità | Tipo di agitatore, deflettori, velocità di agitazione | Previene i gradienti, garantisce condizioni uniformi |

| Trasferimento di Calore | Camicie/serpentine di raffreddamento | Mantiene la temperatura ottimale per la crescita cellulare |

| Scale-Up | Velocità della punta dell'agitatore, potenza/volume | Garantisce la coerenza del processo dal laboratorio alla produzione |

| Tipo di Recipiente | Acciaio inossidabile vs. monouso | Bilancia costi, flessibilità ed esigenze operative |

Sblocca il Pieno Potenziale del Tuo Bioprocesso con KINTEK

La progettazione del giusto sistema di bioreattori è fondamentale per il successo della tua coltura cellulare, fermentazione o flusso di lavoro di bioprocessing. L'equilibrio tra sterilità, efficiente trasferimento di massa e miscelazione delicata è complesso, e l'attrezzatura sbagliata può portare a costosi fallimenti e rese ridotte.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le precise esigenze dei laboratori moderni. Che tu stia scalando un processo di fermentazione microbica o coltivando cellule di mammifero sensibili per la produzione terapeutica, abbiamo l'esperienza e i prodotti per supportarti.

- Guida Esperta: Il nostro team può aiutarti a navigare i compromessi tra sistemi in acciaio inossidabile e monouso, o a selezionare il design ideale di agitatore e sparger per la tua specifica linea cellulare.

- Prestazioni Affidabili: Affidati alle nostre attrezzature per un robusto controllo della temperatura, una gestione precisa del gas e risultati coerenti e riproducibili.

- Flessibilità di Processo: Dalla ricerca e sviluppo da banco alla produzione su scala pilota, trova la soluzione di bioreattore giusta per accelerare i tuoi tempi di sviluppo.

Non lasciare che le limitazioni delle attrezzature ostacolino la tua innovazione. Contatta i nostri esperti oggi per discutere come le soluzioni di bioreattori di KINTEK possono migliorare l'efficienza, l'affidabilità e la resa del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Perché i recipienti di reazione sigillati da laboratorio sono necessari nella sintesi idrotermale delle zeoliti? Garantire purezza e resa

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS