In sostanza, i bersagli di sputtering sono fatti esattamente del materiale che intendi depositare come film sottile. Ciò include una vasta gamma di materiali, dai metalli puri come silicio e titanio a leghe complesse e composti ceramici come ossidi o nitruri. La scelta del materiale è dettata interamente dalle proprietà desiderate del rivestimento finale.

Il materiale di cui è fatto un bersaglio di sputtering racconta solo metà della storia. Il vero determinante di un processo di deposizione riuscito risiede nelle proprietà fisiche e strutturali del bersaglio: la sua purezza, densità e uniformità sono altrettanto critiche quanto la sua composizione chimica.

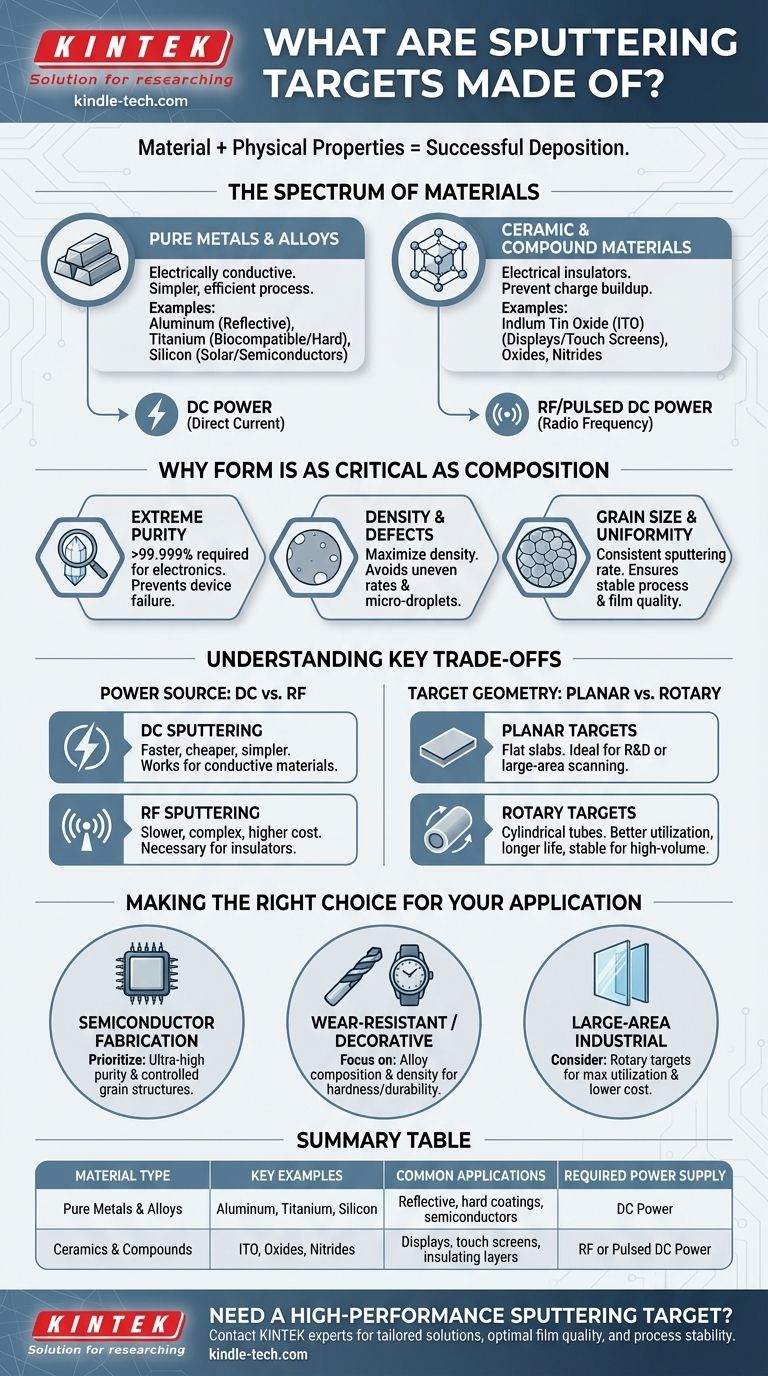

Lo spettro dei materiali per bersagli di sputtering

Lo sputtering è un processo altamente versatile con poche restrizioni sul materiale sorgente. I bersagli sono categorizzati in base alla loro composizione e conduttività elettrica, che influenza direttamente il tipo di alimentazione richiesta per il processo di deposizione.

Metalli puri e leghe

I bersagli più semplici sono fatti di un singolo elemento metallico o di una lega predefinita. Questi materiali sono elettricamente conduttivi, il che consente un processo di deposizione più semplice ed efficiente utilizzando un'alimentazione a corrente continua (DC).

Esempi comuni includono l'alluminio per rivestimenti riflettenti, il titanio per rivestimenti biocompatibili o duri e il silicio per la produzione di celle solari e semiconduttori.

Materiali ceramici e compositi

Questa categoria include materiali che sono spesso isolanti elettrici, come ossidi e nitruri. Un esempio prominente è l'ossido di indio-stagno (ITO), un ossido conduttivo trasparente essenziale per la produzione di display e touch screen.

Poiché questi materiali non conducono bene l'elettricità, richiedono un'alimentazione a radiofrequenza (RF) o a corrente continua pulsata per prevenire l'accumulo di carica sulla superficie del bersaglio, che altrimenti arresterebbe il processo di sputtering.

Perché la forma è critica quanto la composizione

Un bersaglio di sputtering è molto più di un semplice blocco di materiale. È un componente altamente ingegnerizzato in cui le caratteristiche fisiche sono meticolosamente controllate per garantire un processo di deposizione stabile e ripetibile. La qualità del bersaglio si traduce direttamente nella qualità del film sottile finale.

Il requisito di purezza estrema

In applicazioni come i circuiti integrati, anche minime impurità nel bersaglio possono essere spruzzate sul substrato, alterando le proprietà elettriche del film e causando il guasto del dispositivo. Pertanto, i bersagli per l'elettronica sono spesso richiesti con purezze superiori al 99,999%.

L'impatto della densità e dei difetti

Un bersaglio deve essere il più denso possibile, spesso avvicinandosi alla sua densità teorica massima. Vuoti o difetti all'interno del bersaglio possono portare a tassi di sputtering irregolari e all'espulsione di micro-goccioline indesiderate, che creano difetti nel film depositato. Metodi di fabbricazione come la pressatura isostatica a freddo (CIP) seguita dalla sinterizzazione vengono utilizzati per creare bersagli ceramici densi e stabili.

Il ruolo della dimensione del grano e dell'uniformità

Una microstruttura uniforme e a grana fine attraverso il bersaglio è essenziale per ottenere un tasso di sputtering costante. Grani grandi o non uniformi possono erodere a velocità diverse, causando instabilità nel processo e variazioni nello spessore e nella composizione del film finale.

Comprendere i compromessi chiave

La scelta di un bersaglio implica il bilanciamento delle proprietà del materiale, dei requisiti di processo e dei costi. Due decisioni fondamentali riguardano la fonte di alimentazione e la geometria fisica del bersaglio.

Fonte di alimentazione: DC vs. RF

La scelta tra alimentazione DC e RF è dettata dal materiale del bersaglio. Lo sputtering DC è più veloce, più economico e più semplice, ma funziona solo per materiali conduttivi come metalli e alcune leghe.

Lo sputtering RF è più complesso e generalmente più lento, ma è la scelta necessaria per depositare materiali isolanti come ossidi e nitruri. Questa versatilità comporta costi di attrezzatura e operativi più elevati.

Geometria del bersaglio: planare vs. rotante

I bersagli sono disponibili in diverse forme, con planare e rotante che sono i più comuni. I bersagli planari sono lastre piatte, rettangolari o circolari ideali per sistemi di ricerca e sviluppo o processi di scansione lineare su grandi aree, come il rivestimento di vetri architettonici.

I bersagli rotanti (o rotabili) sono tubi cilindrici che ruotano durante lo sputtering. Offrono una migliore utilizzazione del materiale, una maggiore durata operativa e un controllo del processo più stabile, rendendoli una scelta preferita per gli ambienti di produzione ad alto volume.

Fare la scelta giusta per la tua applicazione

Il bersaglio di sputtering ideale dipende interamente dal tuo obiettivo finale, bilanciando i requisiti di prestazione del tuo film con le praticità del processo di deposizione.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: Dai priorità a bersagli di altissima purezza e materiali con strutture a grana controllata per garantire l'integrità elettrica dei tuoi film sottili.

- Se il tuo obiettivo principale sono rivestimenti resistenti all'usura o decorativi: Concentrati sulla composizione della lega del bersaglio e sulla densità per ottenere la durezza, la durata e l'aspetto finale desiderati.

- Se il tuo obiettivo principale è il rivestimento industriale su grandi aree: Considera i bersagli rotanti per massimizzare l'utilizzazione del materiale, aumentare il tempo di attività e ridurre il costo complessivo per unità.

In definitiva, la scelta del giusto bersaglio di sputtering è una decisione critica che influenza direttamente la qualità, le prestazioni e il costo del tuo prodotto finale.

Tabella riassuntiva:

| Tipo di materiale | Esempi chiave | Applicazioni comuni | Alimentazione richiesta |

|---|---|---|---|

| Metalli puri e leghe | Alluminio, Titanio, Silicio | Rivestimenti riflettenti, rivestimenti duri, semiconduttori | Alimentazione DC |

| Ceramiche e composti | Ossido di indio-stagno (ITO), Ossidi, Nitruri | Display, touch screen, strati isolanti | Alimentazione RF o DC pulsata |

Hai bisogno di un bersaglio di sputtering ad alte prestazioni per la tua specifica applicazione?

In KINTEK, siamo specializzati nella produzione di attrezzature e materiali di consumo da laboratorio premium, inclusi bersagli di sputtering su misura per le tue esigenze esatte. Che tu richieda un'altissima purezza per la fabbricazione di semiconduttori, leghe durevoli per rivestimenti resistenti all'usura o bersagli rotanti efficienti per la produzione su larga scala, la nostra esperienza garantisce una qualità ottimale del film e stabilità del processo.

Lasciaci aiutarti a ottenere risultati superiori con i film sottili. Contatta i nostri esperti oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave Sterilizzatore Rapido da Laboratorio da Banco 20L 24L per Uso di Laboratorio

- Omogeneizzatore sterile a battitura per omogeneizzazione e dispersione di tessuti

- Lente in silicio monocristallino ad alta resistenza infrarossa

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura