In sostanza, un reattore farmaceutico è un recipiente altamente controllato e sofisticato progettato per un unico scopo primario: gestire con precisione le reazioni chimiche. Non è semplicemente un contenitore, ma uno strumento attivo che manipola variabili come temperatura, pressione e agitazione per sintetizzare una molecola target, molto spesso il Principio Attivo Farmaceutico (API), che è la sostanza terapeutica di un farmaco. Fornendo questo ambiente stabile e prevedibile, i reattori accelerano la velocità di reazione e assicurano che il prodotto finale sia puro e costante.

La vera funzione di un reattore farmaceutico è risolvere l'enorme sfida della scalabilità e della ripetibilità. Colma il divario tra una scoperta di laboratorio su piccola scala e la produzione sicura e costante su larga scala, trasformando un progetto chimico in un farmaco affidabile.

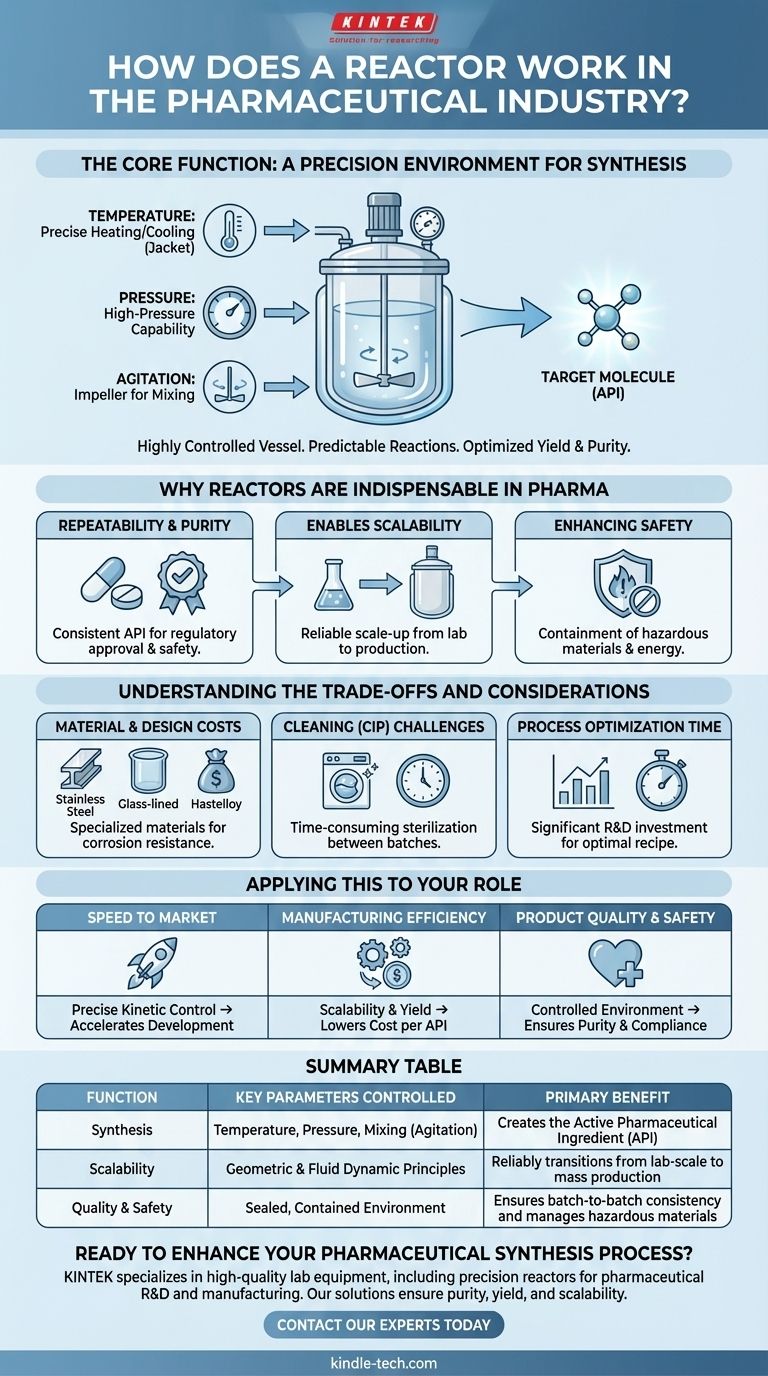

La Funzione Principale: Un Ambiente di Precisione per la Sintesi

Il reattore è il cuore operativo della sintesi chimica nell'industria farmaceutica. L'intero suo design è focalizzato sulla creazione di un ambiente ideale e ripetibile affinché le molecole si combinino in modo prevedibile.

Il Concetto di Recipiente Controllato

Al suo interno, un reattore contiene e controlla una reazione chimica. A differenza di un semplice becher in laboratorio, è un sistema sigillato che consente agli operatori di dettare le condizioni esatte all'interno. Questo controllo assicura che la reazione produca la molecola desiderata (resa) con il minimo di sottoprodotti indesiderati (purezza).

Parametri Chiave Sotto Controllo

La "magia" di un reattore risiede nella sua capacità di gestire con precisione diversi parametri fisici chiave, ognuno critico per guidare una reazione chimica.

- Temperatura: Molte reazioni sono estremamente sensibili al calore. Il sistema di camicia del reattore consente un riscaldamento o un raffreddamento precisi, assicurando che la reazione proceda alla velocità ottimale senza causare decomposizione o reazioni collaterali indesiderate.

- Pressione: Come indicato dal materiale di riferimento, alcune reazioni richiedono alta pressione per forzare le molecole ad unirsi e aumentare la velocità di reazione. Un reattore ad alta pressione è costruito per contenere in sicurezza queste forze, riducendo drasticamente il tempo necessario per la sintesi.

- Agitazione (Miscelazione): Una girante o un agitatore interno assicura che tutti i reagenti siano distribuiti uniformemente. Una miscelazione adeguata migliora il trasferimento di calore e assicura che le molecole entrino in contatto, portando a una reazione più efficiente e completa.

Perché i Reattori Sono Indispensabili in Farmaceutica

Il passaggio dalla scoperta di una molecola farmacologica alla produzione di milioni di dosi è irto di sfide scientifiche e ingegneristiche. Il reattore è lo strumento principale per superare questi ostacoli.

Garantire Ripetibilità e Purezza

Ogni singolo lotto di un farmaco deve essere chimicamente identico al precedente. Il sistema di controllo preciso del reattore garantisce che vengano applicate esattamente le stesse condizioni ogni volta, risultando in un API costante. Questa ripetibilità è un requisito non negoziabile per l'approvazione normativa e la sicurezza del paziente.

Abilitare la Scalabilità

Una reazione che funziona in un pallone da 100 millilitri può comportarsi in modo completamente diverso in un recipiente da 10.000 litri. I reattori sono progettati con principi geometrici e fluidodinamici che consentono a chimici e ingegneri di scalare in modo affidabile un processo dal banco di laboratorio alla produzione su vasta scala senza alterare fondamentalmente l'esito della reazione.

Migliorare la Sicurezza

Le reazioni farmaceutiche possono talvolta essere volatili, rilasciando grandi quantità di energia (esotermiche) o coinvolgendo materiali pericolosi. Un reattore è un recipiente di contenimento progettato per gestire questi rischi, prevenendo reazioni fuori controllo e proteggendo gli operatori e l'ambiente.

Comprendere i Compromessi e le Considerazioni

Sebbene essenziale, l'implementazione e l'utilizzo dei reattori comportano significative decisioni strategiche e sfide operative.

Costi di Materiale e Progettazione

I reattori non sono universali. Sono costruiti con materiali speciali come acciaio inossidabile, acciaio rivestito di vetro o leghe esotiche come Hastelloy a seconda della corrosività delle sostanze chimiche coinvolte. Il costo di questi recipienti altamente ingegnerizzati e specializzati è considerevole.

La Sfida della Pulizia e Sterilizzazione

Tra i lotti di prodotti diversi, un reattore deve essere meticolosamente pulito per prevenire la contaminazione incrociata. Questo processo, noto come Clean-In-Place (CIP), richiede tempo ed è dispendioso in termini di risorse, rappresentando una parte significativa del tempo di inattività operativa di un impianto.

Tempo di Ottimizzazione del Processo

Trovare la "ricetta" perfetta di temperatura, pressione e agitazione per un nuovo farmaco è una parte importante dello sviluppo del processo. Questa fase di ottimizzazione richiede un investimento significativo di tempo e competenza per massimizzare la resa e la purezza prima che la produzione possa iniziare su scala.

Applicare Questo al Tuo Ruolo

Comprendere la funzione del reattore ti permette di contestualizzare meglio il suo impatto sui diversi obiettivi aziendali e scientifici.

- Se il tuo obiettivo principale è la Velocità di Commercializzazione: La capacità del reattore di fornire un controllo cinetico preciso accelera direttamente lo sviluppo e la convalida del processo, accorciando il percorso critico dagli studi clinici al lancio commerciale.

- Se il tuo obiettivo principale è l'Efficienza Produttiva: Il reattore è la chiave per la scalabilità e l'alta resa, il che riduce direttamente il costo per chilogrammo dell'API e migliora la redditività complessiva dell'impianto.

- Se il tuo obiettivo principale è la Qualità e la Sicurezza del Prodotto: L'ambiente controllato del reattore è la garanzia ultima della purezza e della consistenza del prodotto, fondamentale per la conformità normativa e il benessere del paziente.

In definitiva, il reattore farmaceutico è il potente motore che converte in modo affidabile e sicuro la promessa della chimica nella realtà della medicina moderna.

Tabella Riassuntiva:

| Funzione | Parametri Chiave Controllati | Beneficio Principale |

|---|---|---|

| Sintesi | Temperatura, Pressione, Agitazione (Miscelazione) | Crea il Principio Attivo Farmaceutico (API) |

| Scalabilità | Principi Geometrici e Fluidodinamici | Transizione affidabile dalla scala di laboratorio alla produzione di massa |

| Qualità e Sicurezza | Ambiente Sigillato e Contenuto | Garantisce la consistenza lotto per lotto e gestisce materiali pericolosi |

Pronto a migliorare il tuo processo di sintesi farmaceutica?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi reattori di precisione progettati per le esigenze rigorose della R&S e della produzione farmaceutica. Le nostre soluzioni ti aiutano a ottenere un controllo superiore sulle tue reazioni, garantendo la purezza, la resa e la scalabilità necessarie per portare sul mercato farmaci salvavita in modo efficiente e sicuro.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di reattori può alimentare la tua prossima svolta.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS

- Quali ruoli svolgono gli autoclavi nella sintesi delle zeoliti MFI? Padronanza della crescita cristallina idrotermale

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?