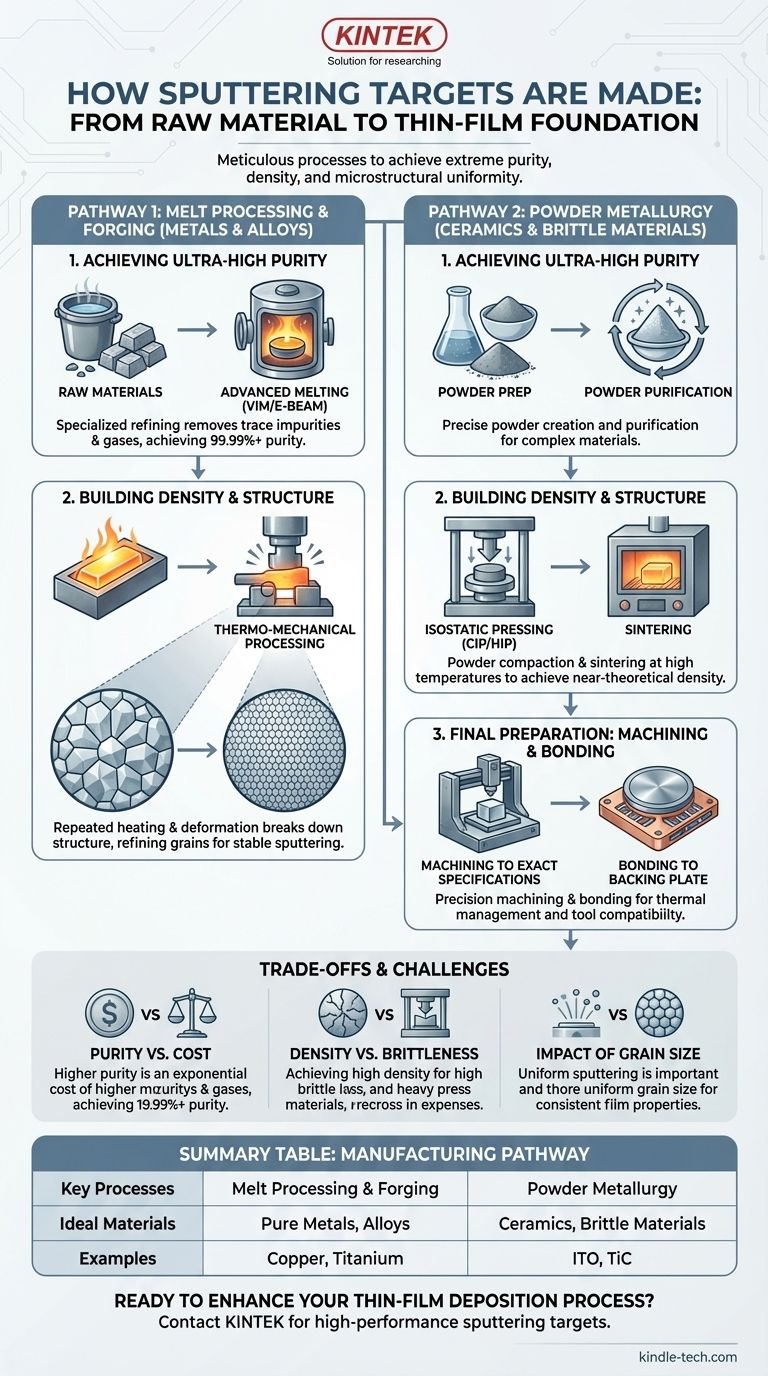

In breve, i target di sputtering vengono fabbricati utilizzando una delle due principali vie: la lavorazione per fusione per metalli e leghe, o la metallurgia delle polveri per ceramiche e materiali complessi. Entrambi i metodi sono meticolosamente controllati per raggiungere l'estrema purezza, densità e uniformità microstrutturale richieste per la deposizione di film sottili ad alte prestazioni.

La produzione di un target di sputtering non è meramente una fabbricazione; è un processo di raffinazione multistadio. La sfida principale è rimuovere sistematicamente le impurità ed eliminare i difetti interni, poiché la qualità a livello atomico del target detta direttamente le prestazioni e la consistenza del rivestimento finale.

Le Basi: Raggiungere l'Ultrapurezza

La qualità di qualsiasi film sottile inizia con la purezza del suo materiale sorgente. Per i target di sputtering, questo requisito non è negoziabile, poiché anche tracce di impurità nel target possono essere incorporate nel film, degradandone le proprietà elettriche, ottiche o meccaniche.

### Partire dalle Materie Prime

Il processo inizia con la selezione e la purificazione delle materie prime. I metalli o i composti di grado commerciale standard sono raramente sufficienti. Vengono utilizzate tecniche di raffinazione specializzate per rimuovere elementi indesiderati e gas disciolti, raggiungendo spesso livelli di purezza dal 99,99% (4N) al 99,9999% (6N).

### Il Ruolo della Fusione Avanzata

Per i target metallici, vengono spesso impiegate tecniche come la Fusione a Induzione Sotto Vuoto (VIM) o la Fusione a Fascio di Elettroni. La fusione del materiale in alto vuoto rimuove le impurità volatili e i gas disciolti come ossigeno e azoto, che altrimenti porterebbero a difetti nel film depositato.

Costruire Densità e Struttura: Le Due Vie Principali

Una volta creato un lingotto o una polvere pura, deve essere consolidato in un blocco solido e denso con una struttura granulare fine e uniforme. La scelta del metodo dipende quasi interamente dalle proprietà del materiale.

### Via 1: Lavorazione per Fusione e Forgiatura (Per Metalli e Leghe)

Questo è il percorso più comune per i metalli puri e molte leghe. Il materiale purificato viene fuso in un lingotto solido, che viene poi sottoposto a una serie di processi termo-meccanici.

Questo comporta cicli ripetuti di riscaldamento e deformazione meccanica, come forgiatura o laminazione. Questo passaggio critico rompe la struttura cristallina grande e inconsistente del lingotto fuso, raffinandola nei grani fini e uniformi essenziali per un tasso di sputtering stabile e uniforme. Aiuta anche a chiudere eventuali vuoti o porosità interne.

### Via 2: Metallurgia delle Polveri (Per Ceramiche e Materiali Fragili)

Materiali come le ceramiche (ad esempio, Indio Stagno Ossido, ITO) o alcune leghe complesse non possono essere facilmente fusi e colati. Per questi, la metallurgia delle polveri è la soluzione.

Il processo prevede la creazione di una polvere fine del materiale, la sua pressatura nella forma desiderata e il riscaldamento a una temperatura appena inferiore al suo punto di fusione in un processo chiamato sinterizzazione.

Tecniche come la Pressatura Isostatica a Freddo (CIP) o la Pressatura Isostatica a Caldo (HIP) vengono utilizzate per compattare la polvere sotto immensa pressione. La HIP è particolarmente efficace in quanto combina alta temperatura e pressione simultaneamente, producendo target con una densità che può superare il 95% del massimo teorico.

Preparazione Finale: Lavorazione Meccanica e Incollaggio

Il materiale consolidato e ad alta densità è ancora solo un blocco grezzo. I passaggi finali lo trasformano in un componente finito e utilizzabile per un sistema di sputtering.

### Lavorazione Meccanica Secondo Specifiche Esatte

Il blocco viene lavorato con precisione alle dimensioni finali richieste dallo strumento di sputtering. Questo potrebbe essere un disco piatto, una piastra rettangolare o una forma più complessa come un cilindro o un anello. Un'elevata planarità superficiale e una finitura liscia sono fondamentali per garantire un'erosione plasmatica uniforme e un contatto termico.

### Incollaggio alla Piastra di Supporto

Lo sputtering è un processo ad alta energia che genera un calore significativo. Per gestire questo, il materiale del target viene incollato a una piastra di supporto (o "holder"), tipicamente realizzata in rame o alluminio. Questa piastra fornisce supporto strutturale e incorpora canali di raffreddamento per la circolazione dell'acqua, impedendo al target di surriscaldarsi e rompersi durante l'uso.

Comprendere i Compromessi e le Sfide

Il target di sputtering ideale è perfettamente puro, completamente denso e ha una microstruttura uniforme, ma raggiungere questo obiettivo comporta la gestione di compromessi tecnici ed economici chiave.

### Purezza vs. Costo

Ogni "nove" aggiuntivo nella purezza (ad esempio, dal 99,99% al 99,999%) può aumentare il costo del target in modo esponenziale a causa delle tecniche di raffinazione avanzate richieste. Per molte applicazioni, un target 4N è sufficiente, mentre i processi semiconduttori all'avanguardia possono richiedere 6N o superiore.

### Densità vs. Fragilità del Materiale

Raggiungere una densità quasi teorica è cruciale per minimizzare l'arco e la generazione di particelle durante lo sputtering. Sebbene la HIP sia eccellente per la densità, è un processo costoso. Per le ceramiche fragili, prevenire crepe e garantire l'integrità strutturale durante la pressatura e la sinterizzazione è una sfida di produzione importante.

### L'Impatto della Dimensione dei Grani

Un target con grani grandi o non uniformi sputterà a una velocità inconsistente, portando a un film con spessore e proprietà non uniformi. L'ampio lavoro termo-meccanico necessario per creare una struttura granulare fine e uniforme è un fattore primario che distingue un target di alta qualità da uno mediocre.

Collegare la Produzione alla Tua Applicazione

Il metodo utilizzato per creare un target influisce direttamente sulle sue prestazioni nel tuo processo. Comprendere questo collegamento ti consente di selezionare il prodotto giusto e risolvere i problemi in modo più efficace.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: Dai priorità ai target con dimensioni dei grani piccole e uniformi certificate e alta densità, che sono prodotti di un esteso lavoro termo-meccanico o di Pressatura Isostatica a Caldo (HIP).

- Se il tuo obiettivo principale è la purezza del film per l'elettronica sensibile: Richiedi target con la massima purezza disponibile (ad esempio, 5N o 6N), il che richiede metodi di raffinazione avanzati come la fusione a fascio di elettroni durante la produzione.

- Se stai lavorando con ceramiche complesse (come ITO o TiC): I tuoi target sono realizzati tramite metallurgia delle polveri; concentrati su fornitori che possano dimostrare alta densità (>95% teorico) e uniformità composizionale per minimizzare i difetti del film.

Sapere come viene realizzato un target di sputtering ti fornisce le informazioni necessarie per selezionare il materiale giusto e diagnosticare problemi critici nel tuo processo di deposizione.

Tabella Riepilogativa:

| Via di Produzione | Processi Chiave | Materiali Ideali |

|---|---|---|

| Lavorazione per Fusione e Forgiatura | Fusione a Induzione Sotto Vuoto (VIM), Forgiatura, Laminazione | Metalli Puri, Leghe (es. Rame, Titanio) |

| Metallurgia delle Polveri | Pressatura Isostatica a Freddo/Caldo (CIP/HIP), Sinterizzazione | Ceramiche, Materiali Fragili (es. ITO, TiC) |

Pronto a Migliorare il Tuo Processo di Deposizione di Film Sottili?

La qualità del tuo target di sputtering è la base delle prestazioni del tuo rivestimento. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi target di sputtering fabbricati con precisione per tutte le tue esigenze di laboratorio.

Lascia che la nostra esperienza ti guidi alla soluzione giusta per una purezza del film, una densità e una stabilità del processo superiori. Contatta KINTEK oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura