Introduzione alla polverizzazione per congelamento

Materie prime e agenti isolanti

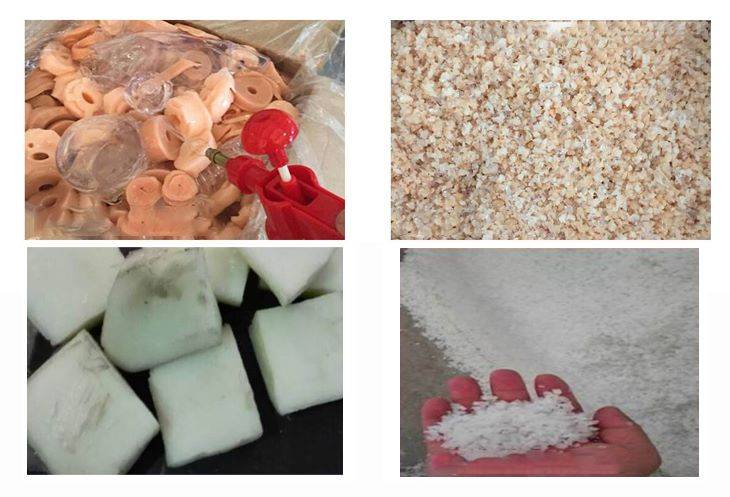

Le materie prime comunemente impiegate nel processo di liofilizzazione della gomma in polvere comprendono blocchi di gomma grezza, granuli di gomma grezza e gomma di scarto. Questi materiali vengono selezionati per la loro capacità di resistere alle condizioni di freddo estremo senza compromettere la loro integrità strutturale. La scelta delle materie prime è fondamentale in quanto influisce direttamente sulla qualità e sulla consistenza del prodotto finale in polvere di gomma.

Oltre alle materie prime, l'uso di agenti isolanti è essenziale per prevenire l'agglomerazione e garantire la dispersione uniforme della gomma in polvere. Gli agenti isolanti comunemente utilizzati sono nerofumo di silicio e la silice. Questi agenti agiscono come barriere, impedendo alle particelle di gomma di aderire tra loro durante il processo di macinazione. L'efficacia di questi agenti isolanti è fondamentale, in quanto la loro corretta applicazione può migliorare significativamente l'efficienza e la resa del processo di polverizzazione a freddo.

| Agente isolante | Funzione |

|---|---|

| Nero di carbonio al silicio | Previene l'agglomerazione e garantisce la dispersione uniforme delle particelle di gomma. |

| Silice | Agisce come barriera per evitare che le particelle di gomma si attacchino tra loro. |

La selezione e l'applicazione delle materie prime e degli agenti isolanti sono fasi cruciali del processo di polverizzazione, che influenzano la qualità complessiva e le prestazioni della gomma in polvere prodotta.

Tipi di refrigeranti

Nel processo di liofilizzazione della gomma in polvere, la scelta del refrigerante gioca un ruolo fondamentale nel determinare l'efficienza e la qualità del prodotto finale. I due refrigeranti principali utilizzati in questo processo sono l'ammoniaca liquida e gli espansori a turbina d'aria. Ognuno di questi metodi ha caratteristiche e applicazioni uniche, che contribuiscono alla varietà di prodotti in polvere di gomma disponibili.

Metodo di congelamento dell'ammoniaca liquida

Il metodo di congelamento con ammoniaca liquida prevede l'uso di ammoniaca liquida come refrigerante per congelare rapidamente il materiale di gomma. Questo metodo è particolarmente efficace grazie all'elevata conducibilità termica dell'ammoniaca, che consente un rapido trasferimento di calore e un congelamento efficiente. Il processo di congelamento rapido aiuta a preservare la struttura molecolare della gomma, mantenendo così le sue proprietà intrinseche. Questo metodo è spesso preferito per le applicazioni in cui è fondamentale preservare l'elasticità e la flessibilità della gomma.

Metodo a freddo con espansore a turbina d'aria

Il metodo a freddo dell'espansore a turbina d'aria utilizza invece l'effetto Joule-Thomson per ottenere il raffreddamento. Questo metodo prevede l'espansione dell'aria ad alta pressione attraverso una turbina, che provoca un significativo abbassamento della temperatura. L'aria fredda prodotta viene quindi utilizzata per congelare il materiale di gomma. Questa tecnica è vantaggiosa in ambito industriale per la sua efficienza energetica e scalabilità. È particolarmente adatta per operazioni su larga scala che richiedono un raffreddamento continuo ed efficiente.

Entrambi i metodi presentano vantaggi distinti e vengono scelti in base ai requisiti specifici del processo di produzione, come la dimensione desiderata delle particelle, il volume di produzione e la necessità di preservare determinate proprietà del materiale. La scelta del metodo di refrigerazione appropriato è quindi una decisione critica nel processo di polverizzazione, che influenza l'efficienza complessiva e la qualità della gomma in polvere prodotta.

Metodi di polverizzazione criogenica

Metodo di polverizzazione con azoto liquido in due fasi

Il processo inizia con il taglio meticoloso del blocco di colla in pezzi uniformi di 150 mm x 150 mm. Questi pezzi vengono quindi sottoposti a uno spruzzo iniziale di azoto liquido, che abbassa rapidamente la loro temperatura a -80℃. A questa temperatura frigida, il blocco di gomma diventa fragile, consentendo la frantumazione grossolana in particelle di dimensioni inferiori a 2 mm.

Dopo questa frantumazione iniziale, le particelle di gomma, ora ridotte a meno di 2 mm, vengono sottoposte a un secondo ciclo di spruzzatura di azoto liquido. Questa seconda fase di congelamento assicura che le particelle siano uniformemente raffreddate, migliorando ulteriormente la loro fragilità. Successivamente, le particelle vengono sottoposte a una frantumazione fine, un processo che continua fino a quando oltre il 95% dei pellet raggiunge una dimensione inferiore a 150um. Questo approccio in due fasi non solo garantisce un'elevata resa di polvere fine, ma mantiene anche l'integrità e la qualità del materiale di gomma durante tutto il processo.

Metodo di raffreddamento profondo

Nel metodo di raffreddamento profondo, l'intero blocco di gomma viene immerso in un bagno di azoto liquido, sottoposto a un rapido congelamento profondo a temperature fino a -160°C. Questo freddo estremo fa sì che la gomma si trasformi in polvere e diventi un materiale di qualità. Questo freddo estremo provoca la fragilità della gomma, che si frantuma in pezzi più piccoli. Questi frammenti di gomma più piccoli vengono poi inseriti in un frantoio a martelli. Mentre la gomma viene frantumata, viene spruzzato continuamente azoto liquido a -80°C per mantenere la fragilità del materiale e facilitare l'ulteriore frammentazione. Questo processo continua fino a quando le particelle di gomma sono ridotte a una dimensione di 150 micrometri o meno.

Questo metodo è particolarmente efficace per i materiali difficili da polverizzare a temperature normali a causa della loro elasticità e resilienza. L'uso dell'azoto liquido non solo garantisce che la gomma rimanga in uno stato fragile, ma impedisce anche che il materiale aderisca ai macchinari, migliorando così l'efficienza del processo di frantumazione. Il metodo di raffreddamento profondo è una fase cruciale nella produzione di gomma in polvere e offre un mezzo affidabile ed efficiente per ottenere le dimensioni delle particelle desiderate per varie applicazioni industriali.

Metodo combinato a temperatura normale e a bassa temperatura

L'affidamento esclusivo al metodo a temperatura normale o a quello a bassa temperatura presenta sfide significative nella produzione di gomma in polvere fine. Il metodo a temperatura normale spesso non riesce a raggiungere la finezza desiderata, mentre il metodo a bassa temperatura, pur essendo efficace, comporta costi energetici eccessivi. Di conseguenza, un approccio ibrido che integra i processi a temperatura ambiente e a bassa temperatura emerge come soluzione pragmatica.

Inizialmente, la gomma viene sottoposta a una fase preliminare di frantumazione a temperatura ambiente, riducendo il materiale sfuso in frammenti maneggevoli di 6 mm. Questa fase facilita il successivo trattamento criogenico, in cui la gomma frammentata viene esposta a -80°C di azoto liquido. Il rapido congelamento immobilizza le particelle di gomma, rendendole fragili e suscettibili di frantumazione fine.

Una volta raggiunta la fragilità desiderata, la gomma congelata viene sottoposta a un mulino a dischi dentati o a un mulino a martelli per la fase finale di frantumazione. Questo processo meticoloso garantisce che le particelle di gomma siano ridotte a un diametro medio inferiore a 150μm. In alternativa, i frammenti congelati possono essere introdotti in un macinatore criogenico, che utilizza principi simili per ottenere le dimensioni delle particelle richieste.

Questa metodologia combinata non solo ottimizza il dispendio energetico, ma migliora anche la finezza e l'uniformità della gomma in polvere, rendendola una scelta superiore nelle applicazioni industriali.

Vantaggi della macinazione criogenica

Efficienza nella macinazione

La macinazione criogenica aumenta in modo significativo la capacità di recupero di vari materiali, in particolare quelli tradizionalmente difficili da polverizzare con i metodi convenzionali. Questa tecnica sfrutta i mezzi ultrafreddi per ottenere processi di macinazione più efficienti. Ad esempio, materiali come le plastiche e le gomme, noti per la loro tenacità e flessibilità, possono essere macinati efficacemente sottoponendoli a temperature estremamente basse.

Uno dei metodi più comuni consiste nel congelare questi materiali a temperature fino a -160°C, utilizzando azoto liquido. Questo metodo di raffreddamento profondo non solo indurisce i materiali, ma li rende anche più fragili, facilitando una rettifica più semplice e precisa. Il processo può essere suddiviso in diverse fasi chiave:

- Preparazione del materiale: Le materie prime, come blocchi di gomma o granuli di plastica, vengono prima tagliate in pezzi maneggevoli.

- Congelamento iniziale: Questi pezzi vengono poi esposti all'azoto liquido, che abbassa rapidamente la loro temperatura a -160°C.

- Macinazione grossolana: I pezzi congelati vengono sottoposti a macinazione grossolana, riducendoli in frammenti più piccoli.

- Congelamento secondario: I frammenti più piccoli vengono nuovamente esposti all'azoto liquido per garantire un congelamento uniforme.

- Macinazione fine: Infine, questi frammenti uniformemente congelati vengono macinati finemente fino a raggiungere la dimensione desiderata delle particelle, spesso inferiore a 150 micrometri.

Questo approccio sistematico assicura che i materiali non solo vengano macinati in modo più efficiente, ma anche che raggiungano una dimensione delle particelle coerente e uniforme, che è fondamentale per varie applicazioni industriali.

Prodotti correlati

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Potente Macchina Trituratrice di Plastica

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio