Introduzione all'indio e ai rifiuti di bersagli ITO

Applicazioni e importanza dell'indio

L'indio, un metallo raro e versatile, svolge un ruolo cruciale in diverse industrie high-tech grazie alle sue proprietà uniche. Le sue applicazioni principali si trovano nell'industria dei semiconduttori, dove viene utilizzato per creare transistor e circuiti integrati ad alte prestazioni. L'eccezionale conducibilità elettrica e la malleabilità del metallo lo rendono ideale per questi scopi.

Oltre ai semiconduttori, l'indio è ampiamente utilizzato nella produzione di rivestimenti conduttivi trasparenti, in particolare nei rivestimenti di ossido di indio-stagno (ITO). Questi rivestimenti sono essenziali per gli schermi tattili, le celle solari e i display a schermo piatto, in quanto ne migliorano la trasparenza e la conduttività. La domanda di rivestimenti ITO è particolarmente elevata nel settore dell'elettronica e ciò determina la necessità di una fornitura affidabile di indio.

Le applicazioni dell'indio vanno oltre l'elettronica. Viene utilizzato anche nella produzione di materiali fluorescenti, fondamentali per diverse tecnologie di illuminazione e di visualizzazione. Inoltre, l'indio trova posto nei composti metallo-organici, contribuendo alla scienza dei materiali avanzati e alla ricerca chimica.

L'importanza strategica dell'indio è sottolineata dalla sua scarsità e dal ruolo critico che svolge nella tecnologia moderna. Con l'aumento della domanda globale di dispositivi elettronici, il recupero e il riciclaggio efficienti dell'indio dai materiali di scarto, come i rifiuti dei target ITO, diventano sempre più vitali. Ciò non solo garantisce una fornitura sostenibile di indio, ma attenua anche l'impatto ambientale associato alla sua estrazione e al suo smaltimento.

Fonti e abbondanza di indio

L'indio proviene prevalentemente dai processi di fusione dei metalli pesanti, tra cui zinco, piombo, rame e stagno. Questo metodo di estrazione è fondamentale a causa della rarità del metallo allo stato naturale. L'abbondanza di indio nella crosta terrestre è estremamente bassa, stimata in appena 0,11 μg/g. Questa scarsità sottolinea l'importanza di tecniche di recupero efficienti per soddisfare la crescente domanda di indio, in particolare nelle industrie high-tech come i semiconduttori e i rivestimenti conduttivi trasparenti.

Le principali fonti industriali di indio sono i minerali di zinco, dove spesso si trova come sottoprodotto. Durante l'estrazione di questi metalli di base, l'indio è tipicamente concentrato nei residui della fonderia e nelle polveri di combustione. Questi residui vengono poi ulteriormente lavorati per recuperare l'indio, un processo che richiede energia e risorse significative. Data la sua scarsa abbondanza naturale, il recupero efficiente dell'indio da queste fonti secondarie è essenziale per mantenere una catena di approvvigionamento sostenibile.

Oltre alla sua scarsa abbondanza nella crosta terrestre, la dispersione dell'indio nell'ambiente ne complica ulteriormente l'estrazione. A differenza di metalli più abbondanti che possono essere estratti da corpi minerari concentrati, l'indio è spesso disperso in tracce in vari depositi minerali. Ciò richiede tecnologie di estrazione avanzate per isolare e purificare il metallo da queste matrici complesse. La sfida del recupero dell'indio non è quindi solo una questione di quantità, ma anche di sofisticazione tecnologica e fattibilità economica.

La scarsità di indio, unita al suo ruolo critico nella tecnologia moderna, evidenzia la necessità di una ricerca continua su metodi di recupero più efficienti e rispettosi dell'ambiente. Poiché la domanda di indio continua ad aumentare, in particolare per la produzione di target ITO (ossido di indio-stagno) utilizzati nei display elettronici, lo sviluppo di processi di estrazione sostenibili diventa sempre più importante. Ciò non solo garantisce una fornitura affidabile di indio, ma attenua anche l'impatto ambientale associato alla sua estrazione e lavorazione.

I rifiuti dei target ITO come fonte di indio

I target di sputtering ITO sono uno dei principali consumatori di indio, rappresentando circa il 50% della sua domanda globale. Questo consumo sostanziale sottolinea il ruolo critico dei target ITO in varie applicazioni tecnologiche, in particolare nella produzione di rivestimenti conduttivi trasparenti per dispositivi elettronici. Tuttavia, il tasso di utilizzo dei target ITO è notevolmente basso, spesso inferiore al 30%, lasciando una parte significativa di indio non recuperato e incorporato nei rifiuti generati da questi target.

Il recupero dell'indio dai rifiuti dei target ITO non è solo conveniente dal punto di vista economico, ma anche imperativo dal punto di vista ambientale. Data la scarsità di indio nella crosta terrestre, stimata a soli 0,11 μg/g, il riciclo dell'indio dai rifiuti industriali diventa una strategia cruciale per sostenerne l'approvvigionamento. Questa pratica non solo mitiga l'esaurimento delle risorse naturali, ma riduce anche l'impronta ambientale associata ai processi di estrazione e raffinazione primaria.

Inoltre, i progressi tecnologici nei metodi di recupero, come la purificazione chimica e la raffinazione elettrolitica, hanno migliorato l'efficienza e la purezza dell'indio estratto dai rifiuti di ITO. Questi metodi consentono di estrarre l'indio ad alta purezza, raggiungendo in genere una purezza del 99,995%, essenziale per il suo utilizzo in applicazioni elettroniche avanzate. Il processo prevede la dissoluzione dei rifiuti ITO in acido cloridrico, seguita da fasi quali la sostituzione con polvere di zinco e la raffinazione elettrolitica, garantendo un processo di recupero completo ed efficiente.

In sintesi, i rifiuti di ITO rappresentano una riserva significativa e sottoutilizzata di indio, che offre vantaggi economici e ambientali attraverso il recupero e il riciclaggio. Poiché la domanda di indio continua a crescere, in particolare nell'industria elettronica, l'estrazione e il riutilizzo efficienti dell'indio dai rifiuti ITO svolgeranno un ruolo sempre più vitale nel soddisfare questa domanda in modo sostenibile.

Metodi per il recupero dell'indio

Tecniche di purificazione chimica

Le tecniche di purificazione chimica sono essenziali per il recupero di indio di elevata purezza dai rifiuti di ITO. Questi metodi includono distillazione sotto vuoto , raffinazione elettrolitica , coagulazione direzionale , fusione regionale e raffinazione elettrolitica a sali fusi . Ogni tecnica svolge un ruolo unico nel processo di purificazione, assicurando che l'indio estratto soddisfi i rigorosi requisiti di purezza per le applicazioni industriali.

La distillazione sotto vuoto è particolarmente efficace per rimuovere le impurità volatili, mentre la raffinazione elettrolitica consente la deposizione selettiva dell'indio su un elettrodo, ottenendo così livelli di purezza elevati. Coagulazione direzionale e fusione regionale sono utilizzate per separare l'indio da altri elementi in base ai loro diversi punti di fusione e alle loro caratteristiche di solubilità. Infine, raffinazione elettrolitica a sali fusi prevede l'uso di sali fusi per purificare ulteriormente l'indio, assicurando che sia privo di qualsiasi contaminante residuo.

Questi processi di purificazione chimica sono meticolosamente progettati per affrontare le sfide specifiche associate al recupero dell'indio dai rifiuti di ITO, garantendo che il prodotto finale sia della massima purezza e adatto a un'ampia gamma di applicazioni nell'industria elettronica.

Tecniche di purificazione fisica

Le tecniche di purificazione fisica svolgono un ruolo cruciale nel recupero dell'indio di elevata purezza dai rifiuti di ITO. Questi metodi sono essenziali per separare l'indio da altri elementi e impurità presenti nei rifiuti. Le principali tecniche di purificazione fisica comprendono l'estrazione con solvente, lo scambio ionico e l'estrazione con membrana liquida.

-

Estrazione con solvente: Questo metodo prevede l'uso di solventi selettivi per estrarre l'indio da una soluzione. Il solvente si lega selettivamente agli ioni di indio, permettendone la separazione dagli altri elementi. Questa tecnica è particolarmente efficace per ottenere elevati livelli di purezza.

-

Scambio ionico: Lo scambio ionico prevede il passaggio della soluzione contenente indio attraverso un letto di resina che cattura selettivamente gli ioni di indio. Una volta che la resina è satura di indio, viene eluita con un solvente adatto per rilasciare gli ioni indio, che possono quindi essere raccolti e purificati ulteriormente.

-

Estrazione a membrana liquida: Questa tecnica utilizza una sottile membrana liquida immiscibile per separare gli ioni indio dalla soluzione. La membrana consente il passaggio selettivo degli ioni indio, separandoli efficacemente da altri elementi e impurità.

Ciascuno di questi metodi presenta vantaggi unici e viene scelto in base ai requisiti specifici del processo di purificazione. Combinando queste tecniche di purificazione fisica con metodi chimici ed elettrolitici, è possibile ottenere un recupero di indio di elevata purezza dai rifiuti di ITO.

Processi per il recupero dell'indio di elevata purezza

Dissoluzione acida e filtrazione

Il processo di recupero dell'indio dai rifiuti ITO inizia con la dissoluzione del materiale di scarto in acido cloridrico. Questa fase è fondamentale perché facilita la separazione dell'indio dagli altri componenti presenti nel target ITO. Il processo di dissoluzione prevede in genere il riscaldamento della miscela per ottimizzare la velocità di reazione e garantire la completa dissoluzione dei composti contenenti indio.

Una volta completata la dissoluzione, la soluzione viene sottoposta a filtrazione. Questa fase è essenziale per separare la soluzione ricca di indio dal residuo insolubile, che può contenere altri metalli e impurità non metalliche. Il processo di filtrazione può essere migliorato utilizzando filtri speciali progettati per catturare efficacemente le particelle fini, garantendo così una soluzione di indio di elevata purezza.

La soluzione contenente indio così ottenuta è pronta per la fase successiva del processo di recupero, che prevede la sostituzione dell'indio con polvere di zinco per formare l'indio spugna. Questo prodotto intermedio viene successivamente purificato mediante fusione alcalina e raffinazione elettrolitica per ottenere l'indio di elevata purezza desiderato.

In sintesi, le fasi di dissoluzione acida e filtrazione sono fondamentali per il processo di recupero dell'indio, in quanto isolano efficacemente il prezioso indio dal materiale di scarto e preparano il terreno per l'ulteriore purificazione.

Sostituzione e purificazione

Il processo di recupero dell'indio dai rifiuti del target ITO prevede diverse fasi critiche, in particolare la sostituzione dell'indio dalla soluzione e la successiva purificazione. La polvere di zinco viene utilizzata per facilitare il processo di sostituzione, spostando efficacemente gli ioni di indio dalla soluzione. Questo spostamento porta alla formazione di indio spugna, un materiale precursore ricco di indio ma che contiene ancora impurità.

Per ottenere un indio di elevata purezza, l'indio spugna viene sottoposto a un processo di purificazione noto come fusione alcalina. Durante questa fase, l'indio spugnoso è sottoposto a temperature elevate in un ambiente alcalino, che aiuta a separare e rimuovere le impurità residue. Le condizioni alcaline sono fondamentali perché favoriscono l'ossidazione selettiva e la volatilizzazione delle impurità, lasciando un prodotto di indio più concentrato e puro.

| Fase del processo | Descrizione |

|---|---|

| Uso della polvere di zinco | La polvere di zinco viene utilizzata per sostituire l'indio dalla soluzione, formando l'indio spugna. |

| Fusione alcalina | L'indio spugnoso viene purificato mediante fusione alcalina, eliminando le impurità residue. |

La combinazione di sostituzione della polvere di zinco e fusione alcalina è essenziale per un recupero efficiente dell'indio di elevata purezza dai rifiuti del target ITO. Questo processo in più fasi garantisce che il prodotto finale soddisfi i severi requisiti di purezza richiesti da industrie come quella elettronica e dei semiconduttori.

Raffinazione elettrolitica

Il processo di raffinazione elettrolitica svolge un ruolo fondamentale nella trasformazione dell'indio grezzo in un metallo di elevata purezza, che in genere raggiunge una purezza di circa il 99,995%.Questo metodo è fondamentale per garantire che l'indio recuperato soddisfi i rigorosi standard richiesti per le sue varie applicazioni industriali, come nei semiconduttori e nei rivestimenti conduttivi trasparenti.Il processo di raffinazione elettrolitica non solo migliora la purezza del metallo, ma garantisce anche un elevato tasso di recupero, superiore al 93%.

Durante la raffinazione elettrolitica, l'indio grezzo viene sottoposto a una corrente elettrica che facilita la separazione delle impurità dagli ioni di indio.Questo processo viene eseguito in un ambiente controllato, spesso utilizzando celle elettrolitiche specializzate progettate per massimizzare l'efficienza e ridurre al minimo la contaminazione.Il risultato è un prodotto di indio raffinato, privo delle impurità più comuni, adatto alle applicazioni high-tech in cui la purezza è fondamentale.

Il processo di raffinazione elettrolitica è una fase fondamentale dell'intera catena di recupero e purificazione dell'indio dai rifiuti di ITO.Segue le fasi iniziali di dissoluzione acida e filtrazione, che preparano la soluzione contenente indio per un'ulteriore purificazione.Quando l'indio raggiunge la fase di raffinazione elettrolitica, ha già subito diverse fasi di purificazione, ognuna delle quali contribuisce all'obiettivo generale di produrre un metallo di elevata purezza.

Il successo del processo di raffinazione elettrolitica si misura non solo in base alla purezza del prodotto finale, ma anche in base al tasso di recupero, che è un fattore economico critico.Un alto tasso di recupero garantisce che la maggior parte dell'indio presente nel materiale di scarto iniziale venga estratto e raffinato con successo, riducendo al minimo le perdite e massimizzando la resa.Questa duplice attenzione alla purezza e al recupero sottolinea l'importanza della raffinazione elettrolitica nel processo di recupero dell'indio.

Impostazione sperimentale e analisi

Materie prime e attrezzature

Il processo di recupero dell'indio di elevata purezza dai rifiuti del target ITO si basa su una serie di materie prime accuratamente selezionate e su attrezzature specializzate.Le materie prime principali includono Rifiuti target ITO , acido cloridrico , alcali liquidi , soda caustica e zinco in polvere .Ciascuno di questi materiali svolge un ruolo cruciale nelle fasi di estrazione e purificazione.

| Materia prima | Ruolo nel processo |

|---|---|

| Rifiuti del target ITO | Fonte di indio e altri metalli preziosi |

| Acido cloridrico | Dissolve i rifiuti del bersaglio ITO per rilasciare la soluzione contenente indio. |

| Alcali liquidi | Neutralizza la soluzione e facilita la formazione di composti di indio. |

| Soda caustica | Migliora il processo di purificazione favorendo la separazione delle impurità |

| Zinco in polvere | Sostituisce l'indio dalla soluzione, producendo indio spugna |

Le attrezzature utilizzate in questo processo sono altrettanto fondamentali, in quanto garantiscono reazioni efficienti e controllate.Le attrezzature principali includono serbatoi di reazione dello smalto , filtri , serbatoi di ricambio e vasche di elettrolisi .

| Attrezzatura | Funzione |

|---|---|

| Serbatoi di reazione dello smalto | Contengono e facilitano le reazioni chimiche coinvolte nella fase di dissoluzione |

| Filtri | Separano la soluzione contenente indio dai solidi residui |

| Serbatoi di sostituzione | Trattengono la soluzione durante il processo di sostituzione, assicurando reazioni accurate. |

| Serbatoi di elettrolisi | Raffinare l'indio grezzo per ottenere l'elevata purezza desiderata |

Questi materiali e attrezzature lavorano in tandem per garantire un processo di recupero snello ed efficace, che alla fine produce indio di elevata purezza con un impatto ambientale minimo.

Metodi analitici

I metodi analitici impiegati in questo studio sono fondamentali per garantire l'accuratezza e l'affidabilità del processo di recupero. L'indio e lo stagno sono analizzati meticolosamente mediante spettrometria al plasma ad accoppiamento induttivo (ICP) è una tecnica potente, nota per l'elevata sensibilità e le capacità di rilevamento di più elementi.Questo metodo consente di quantificare con precisione le concentrazioni di indio e stagno, che sono parametri critici nel processo di recupero.

Per l'analisi di alluminio , a 721 spettrofotometro viene utilizzato.Questo strumento è particolarmente efficace per misurare l'assorbanza della luce da parte degli ioni di alluminio, fornendo un mezzo affidabile per determinare il contenuto di alluminio nei campioni.Il metodo spettrofotometrico è semplice e relativamente veloce e rappresenta la scelta ideale per le analisi di routine in ambito industriale.

L'acidità acidità L'acidità delle soluzioni viene monitorata con un acidimetro pHS-3C .Questo dispositivo è essenziale per mantenere i livelli di pH nell'intervallo ottimale richiesto per le varie reazioni chimiche coinvolte nel processo di recupero.Garantendo un'acidità costante, l'efficienza delle fasi di dissoluzione, sostituzione e purificazione è notevolmente migliorata.

| Elemento | Metodo analitico | Scopo |

|---|---|---|

| L'indio | Spettrometria ICP | Quantificare le concentrazioni di indio e stagno per il controllo del processo. |

| Stagno | Spettrometria ICP | |

| Alluminio | Spettrofotometro 721 | Misura il contenuto di alluminio per garantire l'efficienza del processo. |

| Acidità | Acidimetro pHS-3C | Monitoraggio e controllo dei livelli di pH per reazioni chimiche ottimali. |

L'insieme di questi strumenti analitici fornisce una comprensione completa della composizione e delle condizioni dei materiali durante l'intero processo di recupero, garantendo che il prodotto finale soddisfi i rigorosi requisiti di purezza dell'indio di elevata purezza.

Flusso del processo e discussione

L'articolo delinea meticolosamente la sequenza di operazioni coinvolte nel recupero di indio di elevata purezza dai rifiuti di ITO, sottolineando le fasi critiche di dissoluzione acida, sostituzione, fusione alcalina ed elettrolisi.Ogni processo è caratterizzato da condizioni e parametri specifici che garantiscono un'efficienza e una purezza ottimali del prodotto.

Dissoluzione acida e filtrazione

La fase iniziale prevede la dissoluzione dei rifiuti target di ITO in acido cloridrico, un processo che libera gli ioni di indio dalla matrice solida.Questa dissoluzione è tipicamente condotta a temperatura e concentrazione controllata di acido per massimizzare la resa di indio in soluzione.Dopo la dissoluzione, si ricorre alla filtrazione per separare la soluzione contenente indio dal residuo insolubile, che può contenere altri metalli preziosi come lo stagno.

Sostituzione e purificazione

Una volta in soluzione, gli ioni di indio vengono sottoposti a un processo di sostituzione con polvere di zinco.Questo metodo sfrutta la maggiore affinità dello zinco per l'ambiente acido, inducendolo a spostare l'indio dalla soluzione.Il prodotto risultante è una massa di indio simile a una spugna, che viene poi purificata attraverso la fusione alcalina.Questa fase non solo rimuove lo zinco residuo, ma raffina anche l'indio a un grado di purezza superiore.

Raffinazione elettrolitica

La fase finale del processo prevede la raffinazione elettrolitica, una tecnica che purifica ulteriormente l'indio per raggiungere livelli di purezza elevati, in genere intorno al 99,995%.Questo processo viene condotto in vasche elettrolitiche specializzate, dove la spugna di indio viene sottoposta a una corrente elettrica.Il processo elettrolitico garantisce la rimozione anche di tracce di impurità, con un tasso di recupero totale superiore al 93%.

Ciascuna di queste fasi è controllata meticolosamente per garantire che il prodotto finale soddisfi i severi requisiti di purezza richiesti da industrie come quella dei semiconduttori e dei rivestimenti conduttivi trasparenti.La discussione dettagliata di questi processi sottolinea la complessità e la precisione necessarie per il recupero e la purificazione dell'indio dai rifiuti di ITO.

Conclusioni e direzioni future

Sintesi del processo di recupero

Il recupero dell'indio di elevata purezza dai rifiuti di ITO è un processo in più fasi che inizia con la dissoluzione del materiale di scarto in acido cloridrico.Questa fase iniziale è fondamentale perché libera l'indio dalla matrice ITO, consentendo le successive fasi di purificazione.Una volta sciolta, la soluzione contenente indio viene sottoposta a filtrazione per rimuovere eventuali residui insolubili, garantendo un materiale di partenza più pulito per la fase successiva.

Dopo la filtrazione, l'indio presente nella soluzione viene sostituito con polvere di zinco.Questo processo di sostituzione è essenziale per convertire gli ioni di indio in una forma solida, nota come indio spugna, che può essere facilmente separata dalla soluzione.L'uso della polvere di zinco non solo facilita il recupero dell'indio, ma aiuta anche a ridurre le impurità, ponendo le basi per un'ulteriore purificazione.

La fase successiva del processo di recupero è la fusione alcalina, in cui l'indio spugnoso viene trattato con un alcali liquido, in genere la soda caustica.Questo processo raffina ulteriormente l'indio, rimuovendo le impurità residue e convertendolo in una forma più stabile.La fusione alcalina è una fase critica che migliora la purezza dell'indio, rendendolo adatto ad applicazioni molto richieste nell'industria elettronica.

Infine, l'indio grezzo viene sottoposto a raffinazione elettrolitica, una tecnica che consente di raggiungere il massimo livello di purezza.Durante questo processo, l'indio viene raffinato elettroliticamente per raggiungere un livello di purezza di circa il 99,995%, con un tasso di recupero totale superiore al 93%.La raffinazione elettrolitica non solo assicura la produzione di indio di elevata purezza, ma consente anche il recupero di preziosi sottoprodotti, contribuendo all'efficienza complessiva del processo.

Ogni fase del processo di recupero è progettata meticolosamente per massimizzare la resa e la purezza dell'indio, rendendolo un metodo sostenibile ed economicamente valido per soddisfare la crescente domanda di questo metallo raro e prezioso.

Considerazioni sull'ambiente e sulla gestione dei rifiuti

Il recupero dell'indio dai rifiuti del target ITO non è solo una questione di estrazione del metallo, ma comporta anche un'attenta gestione dell'ambiente e dei rifiuti.Durante il processo di recupero, vengono estratte anche quantità significative di stagno, zinco e altri elementi, il che richiede una gestione e un riciclaggio adeguati per ridurre al minimo l'impatto ambientale.

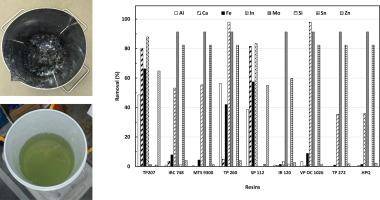

Uno degli aspetti critici di questo processo è il trattamento delle acque reflue.La dissoluzione dei target ITO in acido cloridrico genera soluzioni che devono essere trattate per rimuovere le sostanze chimiche nocive e i metalli pesanti prima di essere scaricate.Ciò comporta tecniche di filtrazione avanzate e l'uso di agenti chimici per neutralizzare e far precipitare i contaminanti.Ad esempio, l'uso di resine a scambio ionico può rimuovere efficacemente l'indio e altri metalli dalle acque reflue, consentendone il successivo recupero e riutilizzo.

Inoltre, i sottoprodotti del processo di raffinazione elettrolitica, come le scorie e l'elettrolita esausto, devono essere gestiti in modo responsabile.Questi materiali spesso contengono metalli preziosi che possono essere recuperati attraverso un'ulteriore lavorazione, riducendo così i rifiuti e massimizzando l'efficienza delle risorse.L'implementazione di sistemi a ciclo chiuso, in cui le acque reflue e i sottoprodotti vengono riciclati all'interno del processo, può ridurre significativamente l'impronta ambientale delle operazioni di recupero dell'indio.

In sintesi, se l'obiettivo principale del recupero dell'indio dai rifiuti dell'ITO è l'ottenimento di un metallo di elevata purezza, le considerazioni associate alla gestione dell'ambiente e dei rifiuti sono altrettanto importanti.Una gestione efficace di questi aspetti garantisce che il processo di recupero sia non solo economicamente conveniente, ma anche sostenibile dal punto di vista ambientale.

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Articoli correlati

- Installazione del raccordo del forno a tubo Tee

- Oltre il Calore: Il Forno Tubolare come Micro-Ambiente Controllato

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- L'anatomia del controllo: perché ogni componente di un forno tubolare è importante

- Perché il tuo forno ad alta temperatura si è guastato e come evitarlo in futuro