Principi della distillazione molecolare

Concetto di base e condizioni operative

La distillazione molecolare è una tecnica specializzata che opera in condizioni estreme per ottenere una separazione efficiente delle miscele liquide. A differenza dei metodi di distillazione tradizionali, che spesso si basano sui punti di ebollizione e sulla pressione atmosferica, la distillazione molecolare opera in condizioni di alto vuoto e basse temperature. basse temperature . Questo ambiente operativo unico è fondamentale per diversi motivi.

In primo luogo, l'alto vuoto riduce significativamente la pressione atmosferica all'interno del sistema di distillazione. A pressioni così basse, il percorso libero medio delle molecole aumenta, consentendo loro di percorrere distanze maggiori senza collidere con altre molecole. Ciò riduce la probabilità di interazioni che potrebbero portare a surriscaldamento e decomposizione, problemi comuni nei processi di distillazione convenzionali.

In secondo luogo, le basse temperature mantenute durante la distillazione molecolare aiutano a minimizzare la degradazione termica delle sostanze trattate. Mantenendo le temperature ben al di sotto dei punti di ebollizione dei componenti, la tecnica garantisce che le delicate strutture molecolari rimangano intatte, preservando l'integrità e la qualità del prodotto finale. Ciò è particolarmente importante per i materiali sensibili al calore che altrimenti si degraderebbero o decomporrebbero se sottoposti a temperature più elevate.

In sintesi, le condizioni di alto vuoto e bassa temperatura della distillazione molecolare sono progettate per evitare il surriscaldamento e la decomposizione che possono verificarsi nei metodi tradizionali. Ciò la rende una scelta ideale per la separazione e la purificazione di sostanze sensibili al calore e che richiedono una manipolazione accurata per mantenere le loro proprietà chimiche e fisiche.

Meccanismo di separazione

Il meccanismo di separazione della distillazione molecolare si basa fondamentalmente sulle differenze di peso molecolare e sulle forze di interazione tra le molecole. In condizioni di alto vuoto, le molecole viaggiano in linea retta senza collisioni frequenti, il che consente un processo di separazione più efficiente.

Le molecole più leggere, grazie al loro peso molecolare inferiore, hanno velocità più elevate e quindi raggiungono il condensatore più rapidamente. Al contrario, le molecole più pesanti, con la loro massa maggiore, si muovono più lentamente e hanno meno probabilità di uscire dal bollitore di distillazione. Questa differenza di movimento è ulteriormente accentuata dalle forze intermolecolari, che possono attrarre o respingere le molecole, influenzandone le traiettorie e la destinazione finale.

A titolo di esempio, si consideri una tabella che confronta il comportamento di diversi pesi molecolari in condizioni di distillazione:

| Peso molecolare | Velocità | Forze di interazione | Destinazione |

|---|---|---|---|

| Basso (più leggero) | Alta | Debole | Condensatore |

| Alto (più pesante) | Basso | Forte | Bollitore |

Questa interazione dinamica fa sì che i componenti più leggeri vengano separati in modo preferenziale da quelli più pesanti, ottenendo un elevato grado di purificazione.

Processo di distillazione molecolare

Alimentazione e diffusione

La miscela liquida, accuratamente alimentata nel bollitore di distillazione, subisce un processo dinamico di diffusione e collisione grazie all'energia termica impartita dal sistema. All'interno del bollitore, le molecole dei vari componenti della miscela sono soggette alle forze del movimento termico, che le fa muovere e interagire tra loro. Questa agitazione termica facilita la diffusione delle molecole nella miscela, favorendo la miscelazione e l'interazione dei diversi componenti.

Man mano che le molecole si diffondono, si scontrano l'una con l'altra, scambiandosi energia e quantità di moto. Queste collisioni sono fondamentali per il meccanismo di separazione della distillazione molecolare, in quanto contribuiscono a distribuire uniformemente l'energia termica tra le molecole, consentendo ai componenti più leggeri di ottenere l'energia sufficiente per uscire dalla miscela più facilmente di quelli più pesanti. La diffusione continua e il processo di collisione all'interno del bollitore di distillazione sono essenziali per il funzionamento efficiente della distillazione molecolare, garantendo che la separazione dei componenti sia basata sulle loro proprietà molecolari e sulle forze di interazione.

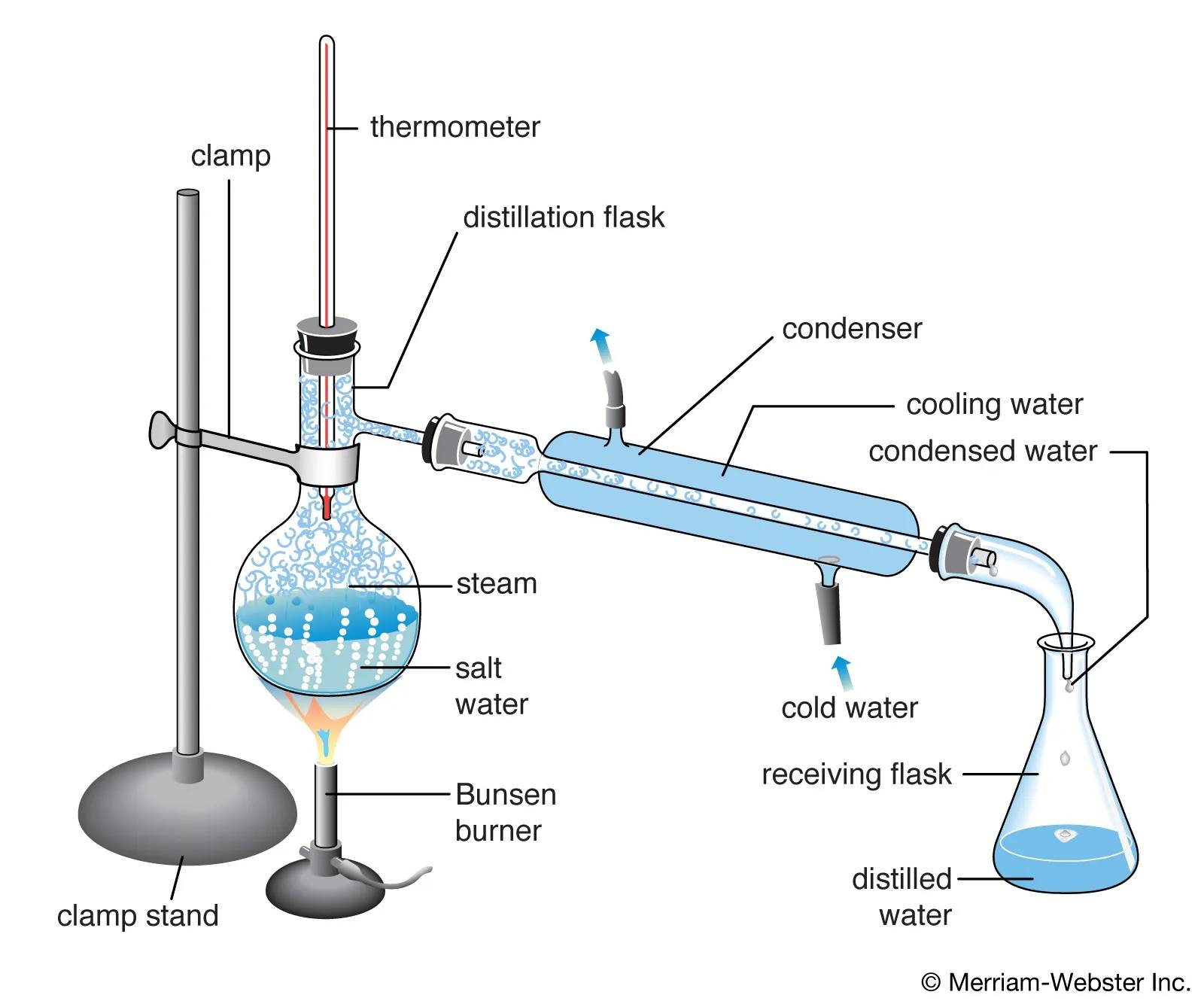

Riscaldamento e condensazione

Durante il processo di distillazione molecolare, la miscela liquida viene sottoposta a un riscaldamento controllato, una fase critica che facilita la separazione dei componenti in base al loro peso molecolare e alle forze di interazione. Quando la miscela viene riscaldata, i componenti acquistano energia termica che consente loro di superare le forze intermolecolari che li legano. Questa energia consente alle molecole di passare dalla fase liquida a quella di vapore.

In particolare, le molecole più leggere, che hanno un punto di ebollizione più basso, guadagnano energia più facilmente e quindi fuoriescono più facilmente rispetto alle loro controparti più pesanti. Questa differenza di velocità di fuga è un aspetto fondamentale della distillazione molecolare, in quanto consente la separazione selettiva dei componenti. Una volta in fase di vapore, queste molecole più leggere migrano verso il condensatore, dove vengono catturate e ritrasformate in fase liquida.

Il condensatore svolge un ruolo fondamentale in questo processo, catturando in modo efficiente le molecole in uscita e garantendo che non rientrino nel sistema di distillazione. Mantenendo un ambiente ad alto vuoto e a bassa temperatura, la distillazione molecolare riduce al minimo il rischio di surriscaldamento e decomposizione, problemi comuni nei metodi di distillazione tradizionali. Questo ambiente controllato non solo migliora l'efficienza del processo di separazione, ma preserva anche l'integrità e la qualità dei componenti separati.

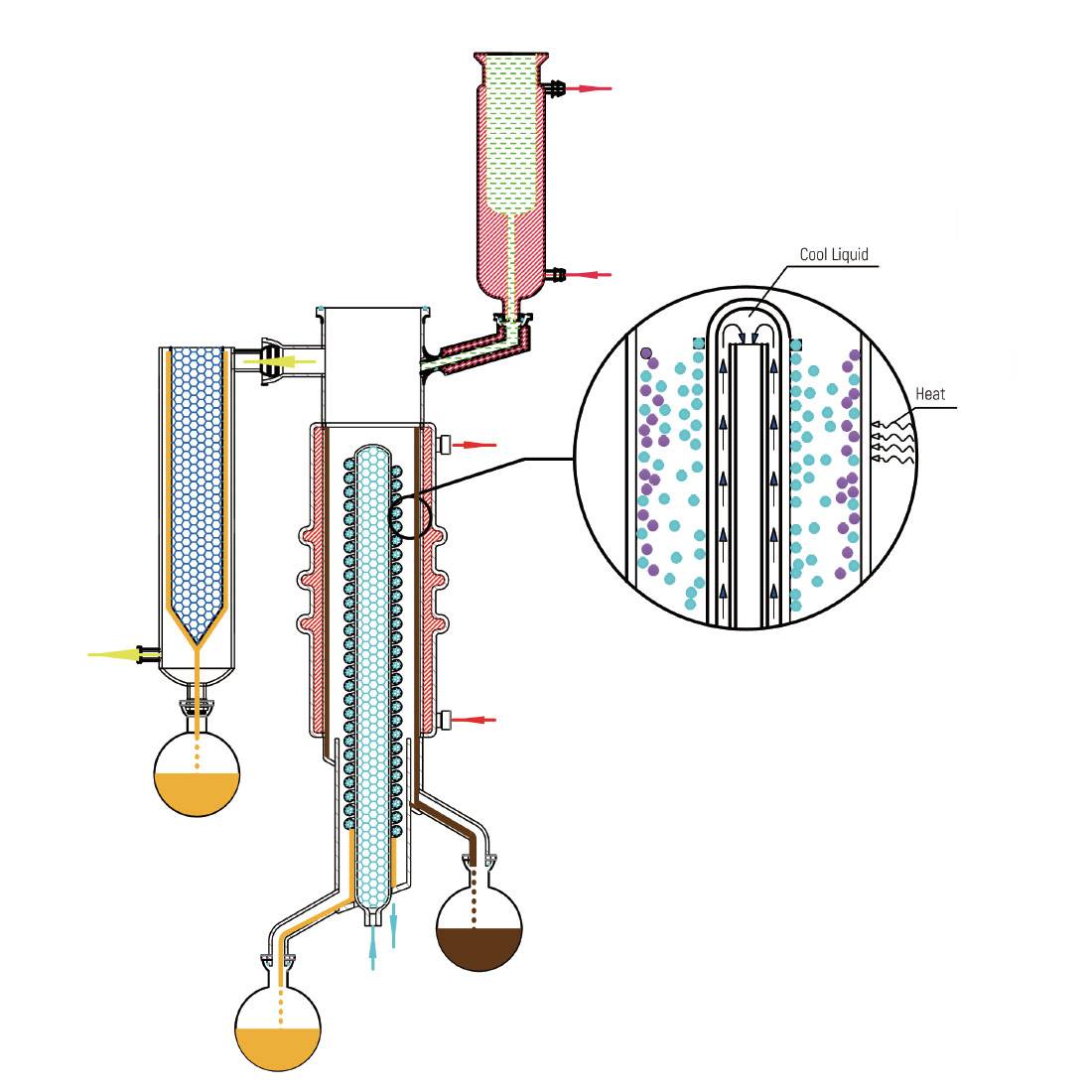

Distillazione multistadio

La distillazione multistadio rappresenta un approccio sofisticato per migliorare la separazione dei componenti di una miscela liquida. Incorporando più condensatori intermedi, questa tecnica consente di trattare frazioni diverse a temperature e pressioni diverse, ottimizzando così il processo di separazione. Questo metodo è particolarmente vantaggioso in settori come quello chimico, farmaceutico e alimentare, dove la purezza del prodotto finale è fondamentale.

In un tipico impianto di distillazione multistadio, la miscela grezza viene sottoposta a fasi sequenziali di evaporazione e condensazione. Ciascuna fase è progettata per concentrarsi su componenti specifici della miscela, garantendone la separazione con precisione. Per esempio, nella distillazione dell'olio di cannabis, la frazione terpenica può essere rimossa nella fase iniziale, seguita da fasi successive che trattano i tagli più duri e più leggeri all'interno dello stesso sistema. Questo processo continuo non solo snellisce l'operazione, ma riduce anche al minimo il rischio di contaminazione e di degradazione dei delicati cannabinoidi, che sono sensibili all'ossigeno e alla luce.

I vantaggi della distillazione in più fasi vanno oltre l'efficienza operativa. Riduce significativamente l'esposizione dei componenti sensibili agli elementi nocivi, preservando così la qualità e l'integrità del prodotto finale. Inoltre, l'uso di più stadi garantisce una separazione più accurata, in quanto ogni stadio può essere regolato con precisione per rispondere alle proprietà uniche dei diversi componenti della miscela. Ciò è particolarmente evidente in processi come la distillazione a film wiped e a percorso breve, che spesso richiedono più passaggi per ottenere il livello di separazione desiderato.

In sostanza, maggiore è il numero di fasi coinvolte nel processo di distillazione, migliore è il risultato della separazione. Ogni fase aggiuntiva offre l'opportunità di perfezionare il processo di separazione, portando infine a un prodotto di maggiore purezza. Ciò rende la distillazione multistadio uno strumento indispensabile per ottenere prodotti di qualità e consistenza superiori in diversi settori industriali.

Applicazioni e vantaggi

Uso industriale

La distillazione molecolare trova ampia applicazione in diversi settori industriali, in particolare nell'industria chimica, farmaceutica e alimentare. Questa tecnica è particolarmente apprezzata per la sua capacità di purificare e separare varie sostanze con un'elevata efficienza e un danno termico minimo.

Nell industria chimica la distillazione molecolare viene impiegata per raffinare materie prime e intermedi, garantendo la produzione di prodotti chimici di elevata purezza. Viene utilizzata anche per il riciclaggio dei solventi e per la produzione di specialità chimiche in cui la purezza è fondamentale.

Nel settore farmaceutico questo metodo è indispensabile per la purificazione degli ingredienti farmaceutici attivi (API). Aiuta a rimuovere le impurità e i solventi residui, migliorando così la sicurezza e l'efficacia dei farmaci. Il funzionamento a bassa temperatura della distillazione molecolare è particolarmente vantaggioso per i composti sensibili al calore, in quanto previene la degradazione e mantiene le proprietà terapeutiche.

L'industria industria alimentare anche l'industria alimentare trae notevoli vantaggi dalla distillazione molecolare. Viene utilizzata nella produzione di oli, grassi e integratori alimentari di alta qualità. Ad esempio, viene impiegata per l'estrazione di acidi grassi essenziali e vitamine dagli oli di pesce, garantendo che i prodotti finali siano privi di contaminanti e abbiano un valore nutrizionale superiore.

| Industria | Applicazione |

|---|---|

| Chimico | Raffinazione di materie prime, riciclaggio di solventi, produzione di prodotti chimici speciali. |

| Farmaceutico | Purificazione di API, rimozione di impurità e solventi, conservazione di composti sensibili al calore |

| Alimentare | Estrazione di oli, grassi e integratori alimentari di alta qualità, garantendo la purezza dei prodotti. |

Queste applicazioni sottolineano la versatilità e l'efficacia della distillazione molecolare in vari processi industriali, rendendola una tecnologia cruciale per la produzione moderna.

Migliorare la qualità dei prodotti

La distillazione molecolare svolge un ruolo fondamentale nella raffinazione dei prodotti, eliminando meticolosamente le impurità e le sostanze volatili. Questo processo migliora significativamente la purezza e la stabilità dei prodotti, rendendolo indispensabile in settori come quello farmaceutico, chimico e alimentare. Le condizioni di alto vuoto e bassa temperatura in cui opera la distillazione molecolare consentono di evitare la decomposizione termica tipica dei metodi di distillazione tradizionali. Questa conservazione dell'integrità molecolare è fondamentale per mantenere l'efficacia e la sicurezza dei prodotti finali.

Ad esempio, nel settore farmaceutico, la rimozione di solventi e contaminanti residui attraverso la distillazione molecolare è essenziale per garantire la sicurezza e l'efficacia dei farmaci. Analogamente, nell'industria alimentare, questa tecnica viene impiegata per purificare oli e grassi, migliorandone il valore nutrizionale e la durata di conservazione. La capacità di separare i componenti in base ai loro pesi molecolari e alle forze di interazione consente un processo di purificazione più preciso ed efficace.

Inoltre, l'applicazione della distillazione molecolare si estende a settori specializzati come la preparazione di monomeri e nanomateriali di elevata purezza. Questi materiali spesso richiedono un livello di purezza eccezionale per mostrare le proprietà e le funzionalità previste. La capacità della distillazione molecolare di raggiungere livelli di purezza così elevati la rende un metodo preferito in queste applicazioni avanzate.

In sintesi, la distillazione molecolare non solo migliora la qualità dei prodotti eliminando le impurità, ma ne garantisce anche la stabilità e l'integrità, rendendola una pietra miliare in diverse applicazioni industriali.

Applicazioni specializzate

La distillazione molecolare trova applicazioni specializzate nella preparazione di monomeri e nanomateriali di elevata purezza, dove i metodi di distillazione tradizionali spesso non sono all'altezza. Questa tecnica eccelle in ambienti che richiedono rigorosi standard di purezza grazie alla sua capacità di operare sotto vuoto spinto e a basse temperature, riducendo al minimo la degradazione termica e la contaminazione.

Per i monomeri, la distillazione molecolare garantisce la rimozione di solventi residui, catalizzatori e altre impurità che possono compromettere il processo di polimerizzazione. In questo modo si ottengono polimeri con proprietà meccaniche superiori, migliore stabilità termica e maggiore chiarezza ottica. Nel campo dei nanomateriali, questa tecnica è fondamentale per isolare e purificare le nanoparticelle, che spesso richiedono condizioni ultra-pulite per mantenere le loro proprietà e funzionalità uniche.

Inoltre, la distillazione molecolare favorisce la sintesi di nanomateriali avanzati, facilitando la separazione di diverse specie molecolari in base al loro peso e alle forze di interazione. Questa capacità è particolarmente preziosa nella produzione di punti quantici, nanotubi di carbonio e altri materiali nanostrutturati, dove anche tracce di impurità possono alterare significativamente le loro proprietà elettroniche, ottiche e magnetiche.

In sintesi, le applicazioni specializzate della distillazione molecolare nei monomeri e nei nanomateriali di elevata purezza sottolineano il suo ruolo indispensabile per il progresso della scienza e della tecnologia dei materiali.

Sfide e prospettive future

Limitazioni

La distillazione molecolare, pur essendo molto efficace per molti tipi di separazioni, deve affrontare sfide significative quando si tratta di sostanze che possiedono proprietà uniche o presentano un'elevata viscosità. Queste sostanze spesso presentano difficoltà nel processo di separazione a causa delle loro caratteristiche intrinseche, che possono ostacolare i meccanismi di diffusione e collisione essenziali per una distillazione efficace.

Ad esempio, le sostanze ad alta viscosità tendono a scorrere lentamente, ostacolando il movimento delle molecole all'interno dell'apparato di distillazione. Questo movimento lento può portare a una diffusione inefficiente, in cui le molecole non si separano facilmente in base al loro peso molecolare e alle forze intermolecolari. Di conseguenza, la separazione desiderata dei componenti più leggeri da quelli più pesanti diventa meno efficace, compromettendo l'efficienza complessiva del processo di distillazione.

Inoltre, le sostanze con proprietà particolari, come quelle che presentano forti interazioni intermolecolari o sono altamente reattive, possono complicare ulteriormente il processo di separazione. Queste interazioni possono creare una miscela più coesa, rendendo difficile la diffusione delle molecole e la loro fuoriuscita dal bollitore di distillazione. Inoltre, la reattività di alcune sostanze può portare a reazioni collaterali indesiderate o alla decomposizione, che non solo influiscono sulla purezza del prodotto finale, ma comportano anche rischi per la sicurezza durante l'operazione di distillazione.

In sintesi, sebbene la distillazione molecolare sia una tecnica potente per molte operazioni di separazione, la sua efficacia è notevolmente limitata quando si tratta di sostanze altamente viscose o che possiedono proprietà uniche e difficili. Per ovviare a queste limitazioni sono necessarie continue ricerche e progressi tecnologici per ottimizzare il processo ed estenderne l'applicabilità a una gamma più ampia di sostanze.

Problemi ambientali ed energetici

Affrontare i problemi di inquinamento e di consumo energetico nel processo di distillazione è fondamentale per un'applicazione sostenibile della distillazione molecolare. Le condizioni di alto vuoto e bassa temperatura richieste dalla distillazione molecolare possono portare a un consumo energetico significativo che, se non gestito in modo efficiente, può avere un impatto ambientale dannoso.

Per attenuare questi problemi, si possono adottare diverse strategie:

-

Miglioramento dell'efficienza energetica:

- Sistemi di recupero del calore: L'implementazione di scambiatori di calore può riciclare e riutilizzare l'energia termica generata durante il processo di distillazione, riducendo così il consumo energetico complessivo.

- Parametri operativi ottimizzati: La regolazione fine dei livelli di vuoto e delle impostazioni di temperatura può ridurre al minimo il consumo di energia senza compromettere l'efficienza della separazione.

-

Misure di controllo dell'inquinamento:

- Tecnologie di riduzione delle emissioni: L'installazione di scrubber e filtri può catturare e neutralizzare i composti organici volatili (VOC) e altri inquinanti rilasciati durante il processo.

- Gestione dei rifiuti: Un corretto smaltimento e riciclo dei residui della distillazione può prevenire la contaminazione ambientale e promuovere la conservazione delle risorse.

-

Pratiche sostenibili:

- Integrazione delle energie rinnovabili: L'utilizzo di fonti di energia rinnovabile come l'energia solare o eolica può compensare l'impronta di carbonio associata al consumo di energia.

- Principi di chimica verde: L'adozione di pratiche di chimica verde nella formulazione dei materiali di alimentazione può ridurre la generazione di sottoprodotti pericolosi.

Adottando queste strategie, il processo di distillazione molecolare può essere reso più ecologico ed efficiente dal punto di vista energetico, allineandosi agli obiettivi di sostenibilità globale.

Progressi tecnologici

Le future innovazioni nella distillazione molecolare sono destinate a rivoluzionare il processo, concentrandosi sul miglioramento degli effetti di separazione, sulla riduzione del consumo energetico e sulla promozione dello sviluppo sostenibile. Questi progressi dovrebbero risolvere alcune delle limitazioni attuali, in particolare quelle relative alla separazione di sostanze con proprietà uniche o ad alta viscosità.

Un'area di ricerca promettente riguarda l'integrazione di materiali avanzati e tecnologie intelligenti. Ad esempio, lo sviluppo di nuovi rivestimenti per le apparecchiature di distillazione potrebbe migliorare l'efficienza del trasferimento di calore e ridurre l'adesione delle sostanze viscose, aumentando così l'efficienza della separazione. Inoltre, l'uso delle nanotecnologie potrebbe portare alla creazione di filtri e membrane più efficaci, consentendo la separazione precisa dei componenti in base alle loro caratteristiche molecolari.

L'efficienza energetica è un altro punto critico. Si stanno studiando innovazioni nei sistemi di recupero del calore e l'ottimizzazione dei parametri operativi in condizioni di alto vuoto per ridurre l'impronta energetica complessiva del processo di distillazione. Questi sforzi non solo riducono i costi operativi, ma contribuiscono anche alla sostenibilità ambientale, riducendo le emissioni di gas serra e di altri inquinanti associati alla produzione di energia.

Inoltre, si prevede che l'adozione di algoritmi di automazione e apprendimento automatico nei sistemi di controllo delle unità di distillazione molecolare semplificherà le operazioni e migliorerà l'accuratezza del processo. Queste tecnologie sono in grado di prevedere e regolare le variazioni nella composizione della materia prima e nelle condizioni operative, garantendo risultati costanti e di alta qualità.

In sintesi, il futuro della distillazione molecolare risiede nella sinergia di materiali avanzati, tecnologie intelligenti e pratiche sostenibili, tutte volte a ottimizzare le prestazioni riducendo al minimo l'impatto ambientale.

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per filtri di campionamento

- Macchina setacciatrice vibrante tridimensionale da laboratorio per setacciatura a umido

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Macchina di prova filtri FPV per le proprietà di dispersione di polimeri e pigmenti

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Articoli correlati

- Rack per la pulizia del PTFE: La guida definitiva alla pulizia e all'asciugatura degli strumenti da laboratorio

- Guarnizioni in PTFE: il guardiano invisibile della prevenzione delle perdite industriali

- Applicazioni delle trappole a freddo a secco in vari processi

- Pala PTFE: Una guida completa ai suoi usi, vantaggi e applicazioni

- Il ruolo chiave del PTFE nella produzione di semiconduttori: dai gasdotti all'isolamento elettrico