Panoramica del magnetron sputtering

Ruolo del materiale di destinazione

Il materiale di destinazione svolge un ruolo fondamentale nella qualità di deposizione dei film sottili durante la produzione dei wafer. Questo materiale, spesso chiamato target di sputtering, è sottoposto a particelle ad alta energia che causano l'espulsione di atomi dalla sua superficie. Questi atomi migrano e si condensano sul substrato del wafer, formando un film sottile. Le caratteristiche del materiale del target influenzano direttamente le proprietà del film depositato, tra cui la conduttività elettrica, la trasparenza ottica e la resistenza meccanica.

Ad esempio, la purezza del materiale di destinazione è fondamentale. Eventuali impurità nel target possono causare difetti nel film, compromettendone le prestazioni complessive. Allo stesso modo, la densità del materiale di destinazione è fondamentale per garantire una velocità di sputtering uniforme, che a sua volta influisce sullo spessore e sulla consistenza del film depositato. Inoltre, la granulometria del materiale di destinazione può influire sull'uniformità del film e ridurre la probabilità di difetti, migliorando così la qualità del prodotto finale.

In sintesi, il materiale di destinazione non è solo un componente passivo del processo di sputtering, ma è un fattore attivo che determina la qualità e le prestazioni dei film sottili prodotti nella fabbricazione dei wafer.

Processo di sputtering

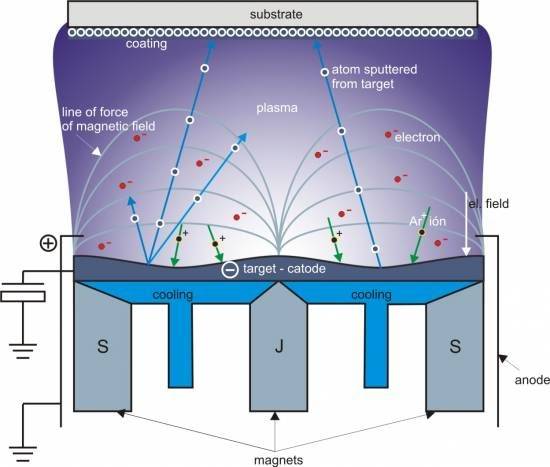

Il processo di sputtering prevede che ioni di argon ad alta velocità bombardino un materiale target, provocando l'espulsione di atomi o molecole dalla superficie. Le particelle espulse migrano poi verso un substrato di wafer dove si aggregano per formare un film sottile. Questo metodo è una pietra miliare delle tecniche di deposizione di film sottili, in particolare nell'ambito dei processi di deposizione fisica da vapore (PVD).

Durante lo sputtering, gli ioni energetici, principalmente ioni di gas nobili, colpiscono il materiale target. Questo bombardamento impartisce un'energia sufficiente a spostare gli atomi dallo stato solido del bersaglio alla fase gassosa. Gli atomi liberati viaggiano quindi attraverso il vuoto e si depositano sul substrato, dove si assemblano in un film coerente.

Lo sputtering non è utilizzato solo per applicazioni di rivestimento, ma è anche uno strumento fondamentale per la fisica delle superfici. Viene utilizzato per preparare superfici di elevata purezza e per analizzare la composizione chimica delle superfici. Il processo sfrutta l'energia di un plasma, un gas parzialmente ionizzato, che agisce sulla superficie del bersaglio per estrarre gli atomi di materiale uno a uno, garantendo una deposizione precisa e controllata sul substrato.

Tipi di target per sputtering

Obiettivi monolitici

I target monolitici sono un componente critico del processo di sputtering e svolgono un ruolo fondamentale nella deposizione di film sottili. Questi bersagli sono composti da singoli materiali, che possono essere classificati in due gruppi principali: bersagli singoli metallici e monomeri non metallici.

I target singoli metallici sono tipicamente realizzati con materiali come l'alluminio (Al), il rame (Cu) e l'argento (Ag). Questi metalli sono scelti per la loro eccellente conducibilità elettrica, stabilità termica e capacità di formare film sottili di alta qualità. Ad esempio, l'alluminio è ampiamente utilizzato nella produzione di rivestimenti riflettenti e interconnessioni nella microelettronica, grazie alla sua elevata riflettività e bassa resistività.

D'altra parte, i monomeri non metallici includono elementi come il selenio (Se), il silicio (Si) e il boro (B). Questi materiali vengono selezionati per le loro proprietà uniche, essenziali per applicazioni specifiche. Il selenio, ad esempio, è spesso utilizzato nella produzione di strati fotoconduttivi nei dispositivi di imaging, mentre il silicio è fondamentale nella fabbricazione di dispositivi semiconduttori.

La scelta dei target monolitici non è arbitraria, ma è guidata dai requisiti specifici del film sottile da depositare. Ogni materiale ha una propria serie di caratteristiche che influenzano le proprietà finali del film, come le prestazioni elettriche, ottiche e meccaniche. Pertanto, la comprensione delle sfumature di ciascun materiale di destinazione è essenziale per ottenere i risultati desiderati nella produzione di wafer.

In sintesi, i target monolitici offrono una soluzione versatile ed efficace per diverse applicazioni di sputtering, grazie alla loro composizione monomateriale e alle proprietà personalizzate che apportano al processo di deposizione.

Obiettivi compositi

I target sputtering compositi comprendono una vasta gamma di materiali, ognuno dei quali è adatto a specifiche applicazioni nella deposizione di film sottili. Questi target includono boruri , carburi cementati , nitruri , seleniuri , siliciuri , solfuri , arsenidi e ossidi . Ogni tipo di bersaglio composito offre proprietà uniche che influenzano le caratteristiche del film depositato.

- Boruri: Noti per la loro elevata durezza e stabilità termica, i target di boruro sono spesso utilizzati in applicazioni che richiedono rivestimenti resistenti all'usura.

- Carburi cementati: Composti da un metallo legante (solitamente cobalto) e da particelle ceramiche dure (come il carburo di tungsteno), questi bersagli offrono un'eccellente resistenza all'abrasione e prestazioni ad alta temperatura.

- Nitruri: Caratterizzati da estrema durezza e inerzia chimica, i bersagli di nitruro sono spesso impiegati nella produzione di utensili da taglio e rivestimenti decorativi.

- Seleniuri: Con proprietà ottiche uniche, i seleniuri sono fondamentali per la fabbricazione di dispositivi optoelettronici e celle solari.

- Siliciuri: Grazie all'eccellente conduttività elettrica e alla stabilità termica, i siliciuri sono essenziali nella produzione di semiconduttori per la creazione di contatti e interconnessioni.

- Solfuri: Noti per la loro lubricità e le loro proprietà ottiche, i target di solfuro sono utilizzati in applicazioni come i rivestimenti antifrizione e l'ottica a infrarossi.

- Arsenidi: Grazie all'elevata mobilità degli elettroni, gli arseniuri sono fondamentali per la produzione di dispositivi elettronici ad alta velocità e celle fotovoltaiche.

- Ossidi: Rinomati per le loro proprietà elettriche, ottiche e magnetiche, gli obiettivi di ossido sono ampiamente utilizzati nella fabbricazione di condensatori, resistenze e dispositivi di memorizzazione magnetica.

Ognuno di questi target compositi svolge un ruolo fondamentale nel raggiungimento delle proprietà desiderate del film, garantendo la funzionalità e le prestazioni del prodotto finale.

Parametri chiave per i target di sputtering

Purezza

La purezza dei target di sputtering è un fattore critico che influenza direttamente la qualità dei film sottili prodotti. Per ottenere proprietà elettriche, ottiche e meccaniche ottimali nei film depositati, i target devono essere eccezionalmente puri. Le impurità possono portare a difetti come vuoti, inclusioni e non uniformità, che possono degradare significativamente le prestazioni del prodotto finale.

Ad esempio, i target di elevata purezza garantiscono che i film depositati presentino conduttività, trasparenza e resistenza meccanica superiori. Questo aspetto è particolarmente importante in applicazioni come la produzione di semiconduttori, dove anche tracce di impurità possono causare il malfunzionamento del dispositivo. I requisiti di purezza sono spesso severi: molti settori industriali richiedono target con livelli di impurità inferiori a parti per milione (ppm).

| Impurità Fonte | Impatto potenziale |

|---|---|

| Contaminanti metallici | Riduzione della conduttività, aumento della resistenza |

| Inclusioni non metalliche | Distorsioni ottiche, debolezza meccanica |

| Strati di ossido | Ridotta adesione, delaminazione del film |

Il raggiungimento di livelli di purezza così elevati richiede processi di produzione rigorosi, che comprendono tecniche di purificazione avanzate e misure di controllo della qualità rigorose. Questi processi garantiscono che il materiale di destinazione sia privo di contaminanti che potrebbero compromettere l'integrità dei film sottili.

Densità

I target a densità più elevata sono fondamentali per mantenere una velocità di sputtering uniforme e per prolungare la durata del materiale del target. La densità di un target di sputtering influenza direttamente l'efficienza e la coerenza del processo di sputtering, che è essenziale per la deposizione di film sottili di alta qualità nella produzione di wafer.

Un materiale di destinazione più denso garantisce che gli ioni argon ad alta velocità, responsabili dello sputtering di atomi o molecole dal bersaglio, interagiscano in modo più uniforme con la superficie. Questa interazione uniforme porta a una velocità di deposizione più costante, fondamentale per ottenere le proprietà desiderate del film, come la conduttività elettrica, la trasparenza ottica e la resistenza meccanica.

Inoltre, i target a più alta densità tendono ad avere una vita utile più lunga, grazie alla loro capacità di resistere all'intenso bombardamento di ioni senza subire degradazioni significative. Questa durata è particolarmente importante nelle applicazioni industriali, dove la sostituzione frequente dei bersagli può essere costosa e dispendiosa in termini di tempo.

In sintesi, la densità di un bersaglio di sputtering è un parametro critico che influisce sia sull'efficienza del processo di sputtering sia sulla durata del materiale del bersaglio, rendendolo una considerazione chiave nella selezione e nella progettazione dei bersagli di sputtering.

Dimensione dei grani

La dimensione dei grani più piccoli nei target di sputtering gioca un ruolo fondamentale nel migliorare la qualità dei film sottili depositati. Questo parametro influenza direttamente il numero di difetti presenti nel film, che possono avere un impatto significativo sulle prestazioni e sull'affidabilità del prodotto finale.

Impatto sulla riduzione dei difetti

La riduzione della dimensione dei grani porta a una distribuzione più uniforme degli atomi durante il processo di sputtering. Questa uniformità riduce al minimo la formazione di vuoti, crepe e altre imperfezioni strutturali che possono fungere da siti per i difetti. Di conseguenza, l'integrità meccanica del film è migliorata, rendendolo più resistente alle sollecitazioni e alle deformazioni.

Miglioramento dell'uniformità del film

Una struttura a grani più fini consente un migliore controllo del processo di deposizione, con conseguente maggiore uniformità dello spessore del film sul wafer. Questa uniformità è fondamentale per le applicazioni in cui sono necessarie proprietà precise del film, come nella produzione di semiconduttori. La superficie più liscia ottenuta con granulometrie più piccole riduce anche la probabilità di irregolarità superficiali che potrebbero influire sulle proprietà ottiche ed elettriche del film.

Implicazioni pratiche

In termini pratici, i target con granulometrie più piccole sono spesso preferiti nelle applicazioni di alta precisione in cui la qualità del film sottile è fondamentale. Questa preferenza è evidente in settori come la microelettronica, dove anche piccoli difetti possono portare a significativi problemi di prestazioni. L'uso di target con granulometria ottimizzata garantisce che i film risultanti soddisfino i rigorosi standard di qualità richiesti per queste applicazioni avanzate.