Processi di preparazione dei film di nitruro di silicio

Deposizione chimica da vapore a bassa pressione (LPCVD)

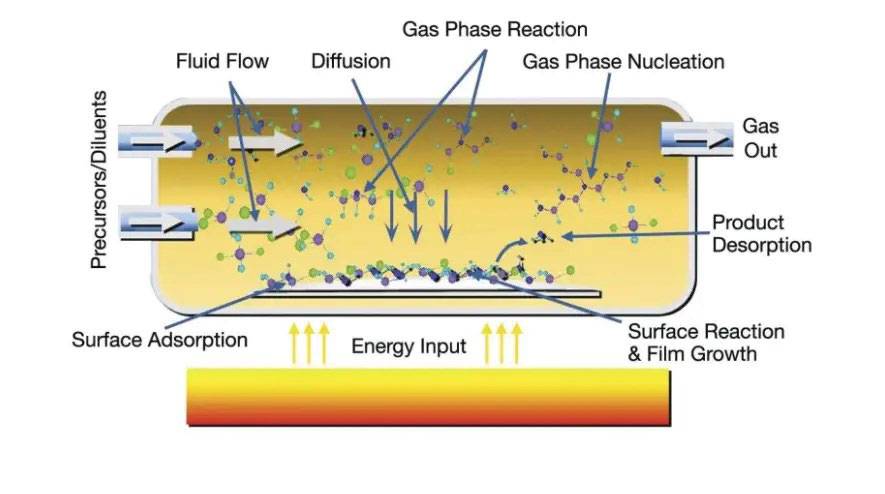

La deposizione chimica da vapore a bassa pressione (LPCVD) è una tecnica di deposizione sofisticata che opera a pressione ridotta, in genere intorno a 133 Pa o inferiore. Questo metodo sfrutta un ambiente termico elevato per migliorare la diffusione del gas e il percorso libero medio all'interno della camera di reazione, con conseguente uniformità del film e della resistività. L'impostazione a bassa pressione accelera la velocità di trasporto del gas, consentendo di rimuovere rapidamente le impurità e i sottoprodotti dalla zona di reazione, riducendo così al minimo l'autodoping e aumentando l'efficienza produttiva.

Vantaggi:

- Uniformità dello spessore del film: LPCVD eccelle nella produzione di film con un'eccellente uniformità di spessore su substrati di grandi dimensioni, il che lo rende ideale per le applicazioni che richiedono proprietà costanti del film.

- Elevata ripetibilità: Il processo offre un'elevata ripetibilità, garantendo che ogni ciclo di deposizione produca risultati simili, il che è fondamentale per la produzione di massa nell'industria dei semiconduttori.

- Maggiore copertura della trincea: La migliore diffusione del gas e il percorso libero medio contribuiscono a migliorare la copertura e il riempimento delle trincee, fondamentale per le strutture intricate dei dispositivi.

Svantaggi:

- Temperatura di deposizione più elevata: L'LPCVD richiede temperature di deposizione più elevate, che possono comportare uno stress termico sul substrato e richiedono apparecchiature più robuste.

- Requisiti delle apparecchiature: La necessità di un controllo preciso della temperatura e della pressione richiede apparecchiature avanzate e costose, che aumentano il costo complessivo del processo.

- Finestra di processo più ristretta: La finestra di processo dell'LPCVD è relativamente stretta, il che la rende più sensibile alle variazioni dei parametri di processo, il che può complicare l'ottimizzazione e il controllo del processo.

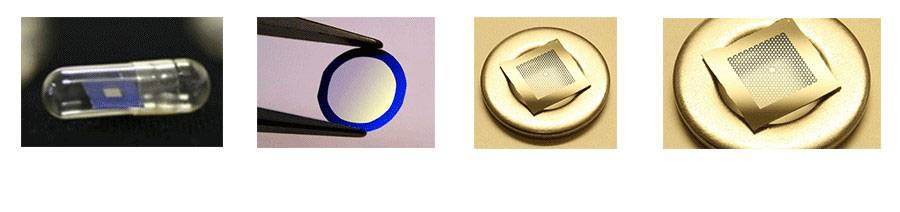

L'LPCVD è ampiamente utilizzato nell'industria dei semiconduttori per la deposizione di film sottili di alto valore, in particolare per applicazioni come resistenze, condensatori dielettrici, MEMS e rivestimenti antiriflesso. Nonostante le sue sfide, l'LPCVD rimane un metodo preferito per la sua capacità di produrre film uniformi e di alta qualità con difetti minimi.

Deposizione di vapore chimico potenziata al plasma (PECVD)

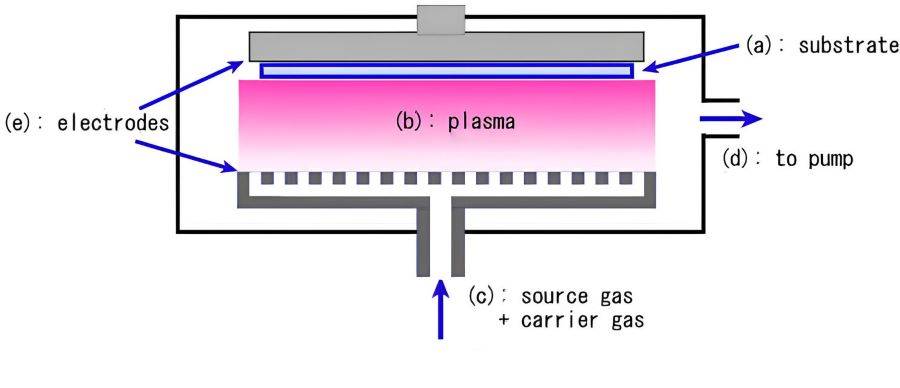

La Plasma Enhanced Chemical Vapor Deposition (PECVD) si distingue come metodo versatile per depositare film sottili a temperature significativamente ridotte rispetto alla tradizionale Low Pressure Chemical Vapor Deposition (LPCVD). Questa tecnica sfrutta l'energia di un plasma per attivare il processo di deposizione, consentendo la creazione di film come nitruro di silicio, silicio amorfo e silicio microcristallino su una varietà di substrati, tra cui vetro ottico, silicio, quarzo e acciaio inossidabile.

I vantaggi

Uno dei vantaggi principali della PECVD è la capacità di operare a temperature più basse, tipicamente comprese tra 200 e 400°C, rispetto ai 425-900°C richiesti dalla LPCVD. Questo regime di temperature più basse riduce al minimo i danni termici al substrato, rendendolo particolarmente adatto ai materiali delicati. Inoltre, la PECVD consente la deposizione di film amorfi di grande superficie, il che è fondamentale per le applicazioni che richiedono rivestimenti uniformi su superfici estese.

Svantaggi

Nonostante i suoi vantaggi, la PECVD non è priva di sfide. L'uniformità dello spessore del film ottenuta tramite PECVD è generalmente inferiore a quella di LPCVD, soprattutto a causa della sensibilità del processo ai parametri del plasma. Questa sensibilità può portare alla generazione di difetti, che possono compromettere l'integrità e le prestazioni dei film depositati. Inoltre, la variabilità delle condizioni del plasma richiede un controllo e un monitoraggio meticoloso per garantire risultati coerenti.

In sintesi, sebbene la PECVD offra una soluzione interessante per la deposizione di film a bassa temperatura con danni minimi al substrato, la sua applicazione è limitata dalla necessità di una gestione precisa del plasma e dalla potenziale riduzione dell'uniformità del film.

Deposizione di strati atomici (ALD)

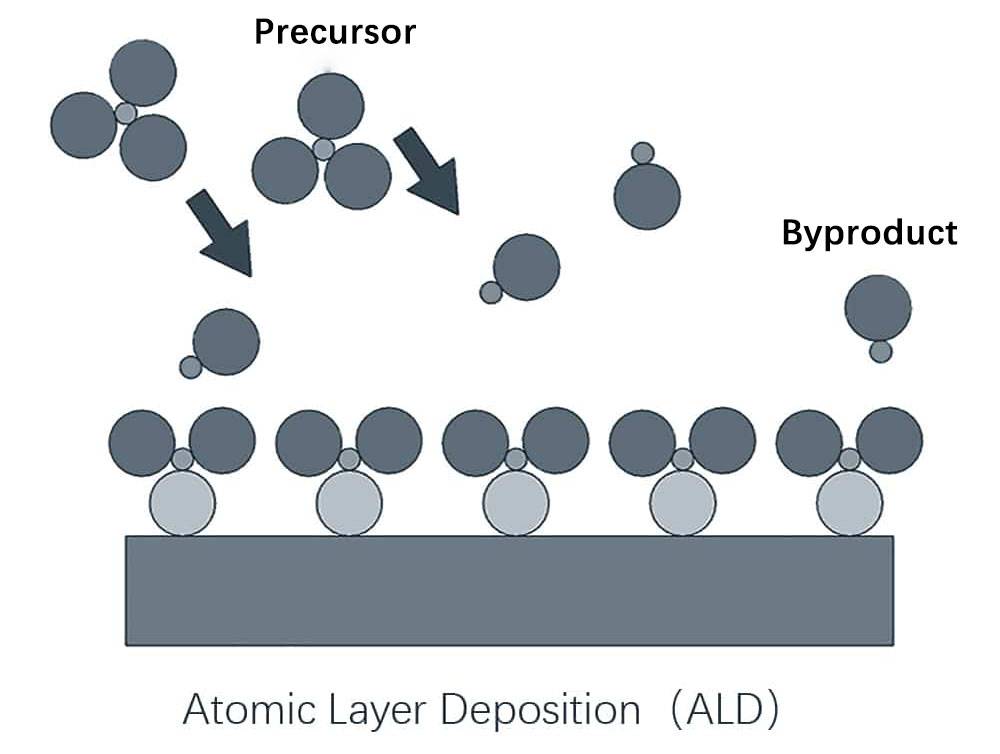

La deposizione di strati atomici (ALD) è una tecnica di deposizione chimica da vapore (CVD) unica nel suo genere, rinomata per la sua capacità di ottenere una crescita di film controllata in superficie, uniforme e altamente conforme su scala atomica. Questa precisione si basa sulle reazioni chimiche sequenziali e autolimitanti tra le molecole dei precursori in fase gassosa e le specie attive della superficie. Un tipico processo ALD prevede l'impulso sequenziale di almeno due precursori in fase gassosa in uno spazio di reazione contenente un substrato. Ad esempio, la combinazione di trimetilalluminio (TMA) e vapore acqueo (H2O) può produrre film di ossido di alluminio (Al2O3) di alta qualità. Ogni ciclo ALD consiste in una serie di fasi di impulso e spurgo, meticolosamente progettate per rimuovere qualsiasi precursore residuo o sottoprodotto volatile, garantendo un ambiente di reazione pulito.

Il controllo meticoloso insito nei processi ALD consente di depositare film con uniformità e conformità eccezionali, anche su elementi con rapporti d'aspetto prossimi a 2000:1. Questa capacità assicura un'eccellente copertura dei gradini. Questa capacità assicura un'eccellente copertura dei gradini, rendendo l'ALD particolarmente vantaggiosa per le applicazioni che richiedono strati ultrasottili, spesso di spessore inferiore a 10 nm. La ripetibilità del processo ALD consente una crescita prevedibile di questi strati sottili, una caratteristica che ne ha favorito notevolmente l'adozione nell'industria dei semiconduttori per lo sviluppo di strati dielettrici di gate ad alto K.

Nonostante i suoi numerosi vantaggi, il processo ALD non è privo di sfide. Gli svantaggi principali includono una velocità di deposizione relativamente lenta, che può arrivare a 0,04 nm - 0,10 nm di spessore del film per ciclo, e un costo operativo più elevato a causa dei severi requisiti di purezza dei precursori e della necessità di un controllo preciso della temperatura, tipicamente intorno ai 180 °C. Questi fattori, oltre a limitare la velocità di deposizione di questi strati sottili, sono anche in grado di ridurre i costi di produzione. Questi fattori, pur limitando la produttività e aumentando i costi, sono tuttavia giustificati dalla precisione e dalla qualità ineguagliabile dei film prodotti.

In sintesi, sebbene la velocità di deposizione lenta e il costo più elevato dell'ALD rappresentino delle sfide pratiche, la sua impareggiabile precisione nel controllo dello spessore del film, la gestione dello spessore a livello atomico e l'uniformità superiore del film ne fanno uno strumento indispensabile nella produzione di semiconduttori avanzati e nelle applicazioni nanotecnologiche.

Fattori che influenzano la precisione del controllo dello spessore

Parametri di processo

L'accuratezza del controllo dello spessore del film nei processi di preparazione del film di nitruro di silicio è profondamente influenzata da diversi parametri di processo chiave. Questi parametri, tra cui il tempo di deposizione, la portata del gas, la temperatura di deposizione e la pressione, svolgono ciascuno un ruolo critico nel determinare l'uniformità e la precisione finale del film.

Tempo di deposizione: La durata del processo di deposizione influisce direttamente sullo spessore totale del film. Tempi di deposizione più lunghi producono generalmente film più spessi, ma il mantenimento di un controllo preciso sul tempo è essenziale per evitare incongruenze.

Portata del gas: La velocità di introduzione dei gas precursori nella camera di deposizione influisce sulla velocità di reazione e, di conseguenza, sulla velocità di crescita del film. Una portata di gas stabile e controllata è fondamentale per ottenere uno spessore uniforme del film sul substrato.

Temperatura di deposizione: La temperatura a cui avviene la deposizione influenza in modo significativo le reazioni chimiche coinvolte nella formazione del film. Le temperature più elevate spesso portano a tassi di deposizione più rapidi, ma possono anche introdurre stress termico e compromettere l'integrità strutturale del film.

Pressione: La pressione all'interno della camera di deposizione regola il percorso libero medio delle molecole di gas e l'ambiente di reazione complessivo. Le impostazioni ottimali della pressione sono necessarie per garantire che il film cresca uniformemente senza difetti o fori di spillo.

Questi parametri sono interdipendenti e le loro impostazioni ottimali variano a seconda della tecnica di deposizione impiegata, che si tratti di deposizione di vapore chimico a bassa pressione (LPCVD), deposizione di vapore chimico potenziata con plasma (PECVD) o deposizione di strati atomici (ALD). Ogni tecnica ha una propria finestra di processo e la regolazione fine dei parametri all'interno di tale finestra è essenziale per ottenere la precisione di controllo dello spessore del film desiderata.

Prestazioni dell'apparecchiatura

L'accuratezza del controllo del flusso di gas, l'accuratezza del controllo della temperatura e l'accuratezza del controllo della pressione sono fondamentali per ottenere uno spessore uniforme del film nella preparazione del film di nitruro di silicio. Questi parametri influenzano direttamente la consistenza e la qualità del film depositato, che è fondamentale nella produzione di semiconduttori.

| Parametro di controllo | Importanza | Sfide |

|---|---|---|

| Controllo del flusso di gas | Garantisce l'erogazione precisa dei gas reagenti, essenziale per reazioni chimiche uniformi e crescita costante del film. | Richiede valvole e misuratori di portata ad alta precisione per mantenere le portate esatte. |

| Controllo della temperatura | Mantiene la temperatura di deposizione ottimale, fondamentale per le reazioni chimiche che formano il film. L'elevata precisione impedisce le fluttuazioni di temperatura che potrebbero causare uno spessore non uniforme del film. | Richiede sistemi sofisticati di riscaldamento e raffreddamento con controllo di retroazione. |

| Controllo della pressione | Gestisce l'ambiente di reazione, influenzando la velocità e l'uniformità della deposizione del film. Un controllo accurato della pressione assicura condizioni di processo costanti. | Comporta complessi sistemi di vuoto e regolatori di pressione. |

Ciascuno di questi parametri di controllo deve essere meticolosamente calibrato e monitorato per garantire la massima precisione possibile. Qualsiasi deviazione può provocare variazioni nello spessore del film, che possono compromettere le prestazioni e l'affidabilità del dispositivo a semiconduttore. Pertanto, le apparecchiature utilizzate in questi processi devono essere della massima qualità e precisione per soddisfare i severi requisiti del controllo dello spessore del film.

Caratteristiche del materiale del film

La velocità di crescita e lo stress interno di un materiale sono fattori critici che influenzano la difficoltà e l'uniformità del controllo dello spessore del film. Queste caratteristiche non sono isolate, ma sono profondamente intrecciate con i requisiti dell'applicazione, che possono spaziare tra categorie come fotonica, ottica, elettronica, meccanica o chimica. In molti casi, i film devono soddisfare criteri rigorosi in più categorie contemporaneamente.

Ad esempio, la temperatura di processo, che influisce significativamente sulle caratteristiche del film, può essere un fattore limitante imposto dall'applicazione. Le alte temperature possono aumentare la velocità di crescita, ma possono anche introdurre stress, portando potenzialmente a uno spessore non uniforme e a difetti strutturali. Al contrario, temperature più basse potrebbero ridurre le sollecitazioni, ma anche rallentare la velocità di crescita, complicando gli sforzi per ottenere lo spessore desiderato del film in tempi pratici.

| Parametro | Impatto sul controllo dello spessore |

|---|---|

| Tasso di crescita | Tassi di crescita più elevati possono portare a una deposizione più rapida, ma possono compromettere l'uniformità e l'integrità strutturale. |

| Sollecitazione interna | Le sollecitazioni elevate possono causare deformazioni o fessurazioni, influendo sull'uniformità dello spessore e sulla qualità complessiva del film. |

| Temperatura di processo | Il controllo della temperatura è fondamentale; temperature più elevate possono aumentare la crescita ma possono introdurre stress, mentre temperature più basse possono ridurre lo stress ma rallentare la crescita. |

Il bilanciamento di questi fattori richiede una comprensione approfondita delle proprietà del materiale e delle esigenze specifiche dell'applicazione. Questo equilibrio è essenziale per ottenere lo spessore preciso e uniforme del film necessario per ottenere prestazioni ottimali nella produzione di semiconduttori.

Confronto dell'accuratezza del controllo dello spessore tra i vari processi

Deposizione di strato atomico (ALD)

La deposizione di strati atomici (ALD) si distingue come tecnica di punta per ottenere una precisione senza pari nel controllo dello spessore del film. Questa precisione è dovuta al suo metodo di crescita autolimitata, che consente la deposizione di film con un controllo dello spessore a livello atomico. Il processo funziona attraverso reazioni chimiche sequenziali e autolimitanti tra le molecole dei precursori in fase gassosa e le specie attive della superficie, assicurando che ogni strato sia controllato con precisione.

Un esempio illustrativo di processo ALD prevede l'uso di trimetilalluminio (TMA) e vapore acqueo (H₂O) per la crescita di ossido di alluminio (Al₂O₃). Ogni ciclo del processo ALD consiste in una serie di fasi di impulso e spurgo, meticolosamente progettate per rimuovere qualsiasi precursore residuo o sottoprodotto volatile dallo spazio di reazione. Questo approccio meticoloso consente di ottenere tassi di crescita del film compresi tra 0,04 e 0,10 nm per ciclo, e richiede un ambiente controllato con temperature intorno ai 180°C.

I film prodotti tramite ALD sono rinomati per la loro eccezionale conformità, che si avvicina a rapporti di aspetto di 2000:1, il che si traduce in un'eccellente copertura dei gradini su caratteristiche complesse. Questa elevata conformità è un vantaggio critico nelle applicazioni che richiedono la deposizione uniforme di film, come ad esempio nell'industria dei semiconduttori, dove l'ALD si è rapidamente evoluta per sviluppare sottili strati dielettrici di gate ad alto K.

In sintesi, la capacità unica dell'ALD di depositare film ultrasottili e altamente conformi in modo controllato lo rende indispensabile per le applicazioni che richiedono i più elevati standard di controllo dello spessore del film.

Deposizione di vapore chimico a bassa pressione (LPCVD)

LPCVD offre un controllo eccezionale dello spessore e dell'uniformità del film operando a pressioni ridotte, in genere intorno ai 133 Pa o meno. Questo ambiente a bassa pressione migliora significativamente il coefficiente di diffusione del gas e il percorso libero medio all'interno della camera di reazione, portando a un'uniformità del film, a un'uniformità della resistività e a una capacità di riempimento della trincea superiori. La velocità di trasporto del gas in questo ambiente consente di rimuovere rapidamente le impurità e i sottoprodotti di reazione dalla zona di reazione, mentre il gas di reazione raggiunge in modo efficiente la superficie del substrato per la deposizione. Questo processo dinamico non solo sopprime l'autodoping, ma aumenta anche l'efficienza produttiva.

Inoltre, il design di LPCVD elimina la necessità di gas di trasporto, riducendo così al minimo le fonti di contaminazione delle particelle. Ciò rende l'LPCVD un metodo preferito nell'industria dei semiconduttori ad alto valore per la deposizione di film sottili. Il processo opera in un intervallo di pressione compreso tra 0,1 e 10 Torr e a temperature comprese tra 200 e 800°C, utilizzando un sistema di erogazione dei precursori specializzato per garantire un controllo preciso del processo di deposizione. Dopo la reazione, i sottoprodotti vengono evacuati in modo efficiente con pompe da vuoto, garantendo un ambiente di deposizione pulito.

La versatilità dell'LPCVD è ulteriormente evidenziata dalla sua applicazione nella produzione di resistenze, condensatori dielettrici, MEMS e rivestimenti antiriflesso, a dimostrazione della sua ampia utilità in vari processi di produzione dei semiconduttori.

Deposizione di vapore chimico potenziata al plasma (PECVD)

La Plasma Enhanced Chemical Vapor Deposition (PECVD) si distingue come tecnica versatile per la deposizione di film sottili, particolarmente adatta a materiali come il nitruro di silicio, il silicio amorfo e il silicio microcristallino. A differenza dei metodi convenzionali di deposizione da vapore chimico (CVD), che si basano esclusivamente sulla temperatura del substrato per le reazioni superficiali, la PECVD sfrutta il plasma per migliorare il processo di deposizione. Questo approccio assistito dal plasma non solo accelera la velocità di deposizione, ma consente anche di ottenere temperature di lavorazione più basse, tipicamente comprese tra 200 e 400°C, rispetto alle temperature più elevate richieste dalla deposizione da vapore chimico a bassa pressione (LPCVD), che può raggiungere i 900°C.

Tuttavia, sebbene la PECVD offra vantaggi significativi, come la lavorazione a temperature più basse e la capacità di depositare film su una varietà di substrati, tra cui vetro ottico, silicio, quarzo e acciaio inossidabile, non è priva di sfide. Uno dei limiti principali della PECVD è il controllo relativamente basso sull'uniformità dello spessore del film. Questa carenza è attribuita principalmente alla sensibilità del processo ai parametri del plasma. Gli elettroni energetici del plasma, che guidano il processo di deposizione, possono introdurre una variabilità difficile da gestire, con conseguenti incongruenze nello spessore del film.

Il raggiungimento di uno spessore uniforme del film nella PECVD è particolarmente impegnativo a causa della natura dinamica del plasma. L'ambiente ad alta energia del plasma può causare fluttuazioni nella velocità di deposizione, rendendo difficile mantenere uno spessore uniforme dello strato sul substrato. Inoltre, la complessità delle interazioni del plasma con i gas precursori complica ulteriormente il processo, portando spesso alla formazione di difetti o non uniformità nel film depositato.

In sintesi, sebbene la PECVD fornisca un metodo economico ed efficiente per depositare film sottili a basse temperature, la sua dipendenza dalla dinamica del plasma introduce sfide significative per ottenere un controllo preciso e uniforme dello spessore del film. Questa sensibilità ai parametri del plasma richiede un'attenta ottimizzazione del processo per mitigare questi problemi e migliorare la qualità complessiva dei film depositati.

Scegliere il giusto processo di preparazione

Requisiti di precisione

Quando si tratta di ottenereuna precisione di controllo dello spessore del film molto elevata nella produzione di semiconduttori,la deposizione su strato atomico (ALD) è il metodo preferito. L'esclusivo meccanismo di crescita autolimitante dell'ALD consente di ottenere una precisione a livello atomico, rendendolo il gold standard per le applicazioni in cui anche la minima variazione dello spessore del film può avere un impatto significativo sulle prestazioni del dispositivo.

Precisione a livello atomico

La natura autolimitante dell'ALD garantisce che ogni strato del film venga depositato con precisione assoluta. Questo metodo consente di controllare lo spessore del film fino alla scala atomica, un aspetto cruciale per applicazioni come i dispositivi logici e di memoria avanzati, dove la precisione su scala nanometrica è essenziale. La capacità di depositare film ultrasottili con spessore costante su wafer di grandi dimensioni è un vantaggio fondamentale che distingue l'ALD da altre tecniche di deposizione.

Confronto con altri metodi

Mentrela deposizione da vapore chimico a bassa pressione (LPCVD) ePlasma Enhanced Chemical Vapor Deposition (PECVD) offrono i loro vantaggi in termini di velocità di deposizione e di costi, ma non riescono a raggiungere lo stesso livello di controllo dello spessore dell'ALD. LPCVD offre un'elevata precisione e una buona uniformità, ma richiede temperature più elevate e ha una finestra di processo più ristretta. La PECVD, invece, opera a temperature più basse ma è più sensibile ai parametri del plasma, con conseguenti potenziali difetti e uno spessore del film meno uniforme.

| Metodo di deposizione | Controllo dello spessore Precisione | Uniformità | Velocità di deposizione | Costo |

|---|---|---|---|---|

| ALD | Molto alto | Eccellente | Lenta | Alto |

| LPCVD | Alto | Buono | Moderato | Moderato |

| PECVD | Moderato | Discreto | Veloce | Moderato |

In sintesi, per le applicazioni che richiedono la massima precisione nel controllo dello spessore del film, l'ALD rimane la scelta migliore, nonostante il costo più elevato e la velocità di deposizione più bassa. La sua capacità di fornire una precisione di livello atomico la rende indispensabile nella produzione di dispositivi semiconduttori all'avanguardia.

Velocità di deposizione

Quando si considera la velocità di deposizione per film di grande superficie, sia la deposizione da vapore chimico a bassa pressione (LPCVD) che la deposizione da vapore chimico potenziata da plasma (PECVD) emergono come metodi preferiti. Ciascuna di queste tecniche offre vantaggi distinti che le rendono adatte alla formazione rapida di film su substrati estesi.

LPCVD: Velocità e uniformità

L'LPCVD eccelle per la sua capacità di raggiungere tassi di deposizione rapidi mantenendo un elevato livello di uniformità dello spessore del film. Questo processo è particolarmente vantaggioso per le applicazioni che richiedono una copertura di grandi aree, dove le proprietà costanti del film sono cruciali. Lo svantaggio, tuttavia, risiede nelle temperature di deposizione più elevate e nei requisiti elevati delle apparecchiature, che possono limitare la finestra del processo e aumentare i costi operativi.

PECVD: Efficienza della temperatura e versatilità

D'altra parte, la PECVD offre un vantaggio significativo in termini di temperature di deposizione più basse, che la rendono una scelta ideale per i substrati sensibili ai danni termici. Questo metodo consente la deposizione di film amorfi a basse temperature, il che è particolarmente vantaggioso per mantenere l'integrità del substrato. Nonostante la minore uniformità dello spessore del film rispetto a LPCVD, la capacità di PECVD di operare a temperature ridotte e la sua flessibilità nella gestione di grandi aree ne fanno un'opzione interessante per i processi di deposizione veloci.

Analisi comparativa

| Parametro | LPCVD | PECVD |

|---|---|---|

| Velocità di deposizione | Alto | Alta |

| Temperatura | Più alta | Più bassa |

| Uniformità | Eccellente | Buona |

| Costo dell'attrezzatura | Moderato | Moderato |

| Danno al substrato | Minimo | Minimo |

In sintesi, mentre sia LPCVD che PECVD sono in grado di depositare rapidamente film su grandi superfici, la scelta tra i due dipende dai requisiti specifici dell'applicazione, tra cui la sensibilità alla temperatura, l'uniformità del film e le considerazioni generali sui costi.

Costo dell'apparecchiatura

Quando si considera il costo delle apparecchiature per la preparazione dei film di nitruro di silicio, è fondamentale soppesare le implicazioni finanziarie rispetto ai risultati desiderati.La deposizione atomica su strato (ALD) si distingue come metodo ad alta precisione, in grado di ottenere un controllo a livello atomico sullo spessore del film. Tuttavia, questa precisione ha un prezzo significativo. Le apparecchiature ALD sono in genere più costose delle loro controparti, il che le rende un'opzione meno praticabile per le operazioni attente al budget o per quelle che richiedono una produzione su larga scala.

Al contrario,deposizione di vapore chimico a bassa pressione (LPCVD) edeposizione di vapore chimico potenziata al plasma (PECVD) offrono soluzioni più efficaci dal punto di vista dei costi. Entrambi i metodi presentano una serie di vantaggi e svantaggi, ma sono generalmente più convenienti. L'LPCVD, ad esempio, garantisce una buona uniformità dello spessore del film e un'elevata ripetibilità, rendendolo adatto alla deposizione uniforme su grandi superfici. La PECVD, invece, offre il vantaggio di temperature di deposizione più basse, che possono ridurre i costi delle apparecchiature e minimizzare i danni al substrato.

| Metodo di deposizione | Implicazione dei costi | Vantaggi principali |

|---|---|---|

| ALD | Elevati | Precisione a livello atomico, eccellente uniformità del film |

| LPCVD | Moderata | Buona uniformità dello spessore, elevata ripetibilità |

| PECVD | Moderata | Temperature di deposizione più basse, adatte alla deposizione di film amorfi su grandi superfici. |

La scelta tra questi metodi dipende spesso dai requisiti specifici dell'applicazione, tra cui la necessità di un'elevata precisione, la velocità di deposizione desiderata e i vincoli di budget complessivi. Sebbene l'ALD offra una precisione senza pari, il suo costo elevato può limitarne l'applicabilità in alcuni scenari. Al contrario, LPCVD e PECVD, sebbene meno precisi, offrono un approccio più equilibrato che può essere più pratico per molte applicazioni industriali.

Proprietà del film

I diversi processi di preparazione delle pellicole di nitruro di silicio danno origine a pellicole con proprietà diverse, ciascuna adatta a specifiche applicazioni. La scelta del processo è fondamentale, in quanto influenza direttamente le caratteristiche del film, che a loro volta influiscono sulle sue prestazioni e sulla sua idoneità a varie attività di produzione di semiconduttori.

| Processo | Proprietà chiave | Idoneità |

|---|---|---|

| LPCVD | Buona uniformità di spessore, elevata ripetibilità, adatto per la deposizione uniforme su grandi superfici | Applicazioni che richiedono film uniformi su substrati di grandi dimensioni |

| PECVD | Temperatura di deposizione più bassa, deposizione a bassa temperatura, meno danni ai substrati | Applicazioni in cui l'integrità del substrato è fondamentale e si preferiscono temperature più basse |

| ALD | Altissima precisione nel controllo dello spessore del film, controllo dello spessore a livello atomico, eccellente uniformità del film | Applicazioni di precisione che richiedono spessori di film altamente controllati e uniformi |

La scelta del processo appropriato comporta un'attenta valutazione di queste proprietà per garantire che il film soddisfi gli standard esigenti dell'applicazione prevista. Ad esempio, mentrela deposizione di strati atomici (ALD) offre una precisione ineguagliabile, la sua lentezza di deposizione e il suo costo elevato potrebbero non essere giustificati per applicazioni meno impegnative. Al contrario,la deposizione da vapore chimico a bassa pressione (LPCVD) ePlasma Enhanced Chemical Vapor Deposition (PECVD) offrono soluzioni più economiche per la produzione di film sfusi, anche se con un controllo leggermente inferiore sull'uniformità dello spessore.

In sintesi, la comprensione delle proprietà uniche dei film prodotti con processi diversi è essenziale per prendere decisioni informate e in linea con i requisiti specifici della produzione di semiconduttori.

Sintesi

Conclusioni

Quando si valuta il metodo più adatto per la preparazione di film di nitruro di silicio, è fondamentale bilanciare la precisione del controllo dello spessore con le considerazioni economiche e i tassi di deposizione. La deposizione su strato atomico (ALD) rappresenta l'apice dell'accuratezza, in grado di raggiungere una precisione di livello atomico nel controllo dello spessore del film. Tuttavia, questa impareggiabile precisione ha un prezzo elevato, sia in termini di costo delle apparecchiature che di velocità di deposizione.

Al contrario, la deposizione da vapore chimico a bassa pressione (LPCVD) e la deposizione da vapore chimico potenziata con plasma (PECVD) offrono alternative più convenienti, rendendole le scelte preferite per molte applicazioni industriali. LPCVD eccelle nel fornire un'elevata uniformità e ripetibilità dello spessore del film, anche se richiede temperature di deposizione più elevate e requisiti più severi per le apparecchiature. La PECVD, pur offrendo temperature di deposizione più basse e minori danni al substrato, incontra difficoltà nel mantenere uno spessore costante del film a causa della sua sensibilità ai parametri del plasma.

La scelta del processo appropriato dipende da una valutazione meticolosa di vari fattori, tra cui i requisiti di precisione, la velocità di deposizione, il costo delle apparecchiature e le proprietà del film desiderate. Questa valutazione completa garantisce che il metodo scelto sia perfettamente in linea con le esigenze e i vincoli specifici dell'applicazione in questione.