Deposizione fisica da vapore (PVD)

Processo di deposizione PVD

Il processo di deposizione fisica da vapore (PVD) è una tecnica sofisticata utilizzata per depositare film sottili su vari substrati. Questo processo può essere concettualmente suddiviso in tre fasi principali: vaporizzazione, migrazione e deposizione.

-

Vaporizzazione: La fase iniziale prevede la conversione del materiale di placcatura in uno stato gassoso. Questo avviene tipicamente attraverso l'evaporazione termica o lo sputtering. Nell'evaporazione termica, il materiale viene riscaldato fino al suo punto di vaporizzazione, trasformandolo in un gas. Lo sputtering, invece, consiste nel bombardare un materiale bersaglio con particelle ad alta energia, come gli ioni di argon, per staccare e vaporizzare il materiale.

-

Migrazione: Una volta vaporizzate, le particelle di materiale migrano nel vuoto o nell'ambiente a bassa pressione. Questa migrazione può essere influenzata da vari fattori, tra cui la pressione, la temperatura e la presenza di gas reattivi. Le particelle viaggiano in modo controllato verso il substrato dove si depositeranno.

-

Deposizione: Una volta raggiunto il substrato, il materiale vaporizzato si condensa e forma un film sottile. Questa fase è cruciale per la qualità e le proprietà del rivestimento finale. Il processo di deposizione può essere ulteriormente migliorato dalla deposizione reattiva, in cui il materiale vaporizzato reagisce con i gas presenti nell'ambiente per formare materiali composti come il nitruro di titanio (TiN) o il biossido di silicio (SiO2).

Il processo PVD è versatile, in grado di depositare materiali che vanno da elementi semplici a leghe e composti complessi. È ampiamente utilizzato in vari settori industriali per applicazioni che richiedono un controllo preciso dello spessore, della composizione e dell'uniformità del film.

Tipi di metodi PVD

La deposizione fisica da vapore (PVD) comprende una varietà di tecniche, ciascuna con meccanismi e applicazioni particolari. I metodi principali includono:

-

Deposizione di vapore sotto vuoto: Questa tecnica prevede l'evaporazione dei materiali in condizioni di vuoto, consentendo loro di depositarsi sulla superficie del substrato. È particolarmente utile per creare film sottili e uniformi.

-

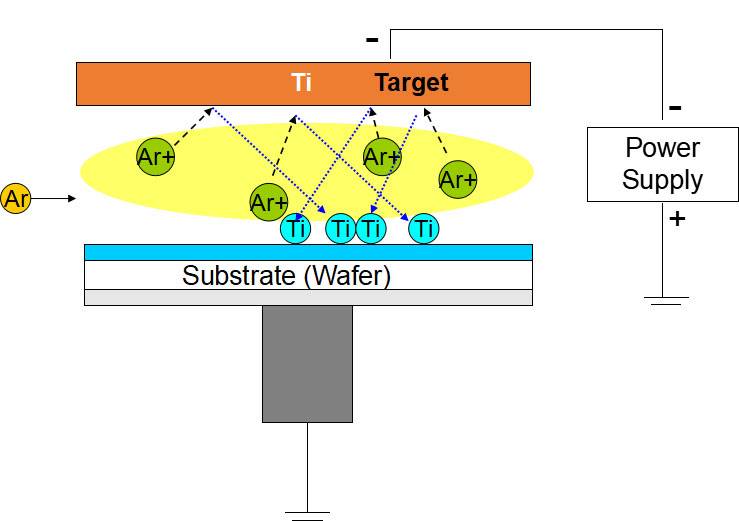

Rivestimento sputtering: In questo metodo, il gas argon viene ionizzato per creare ioni argon che bombardano il bersaglio catodico. Questo bombardamento fa sì che il materiale venga spruzzato e si depositi sul pezzo, offrendo un processo di rivestimento controllato ed efficiente.

-

Rivestimento al plasma ad arco: Questa tecnica utilizza la scarica ad arco tra l'anodo e il catodo per generare un plasma ad arco. Il plasma deposita rapidamente il materiale sul substrato, rendendolo ideale per le applicazioni che richiedono alti tassi di deposizione.

-

Placcatura ionica: La placcatura ionica prevede la ionizzazione del materiale da placcare e il suo deposito sul substrato sotto una profonda polarizzazione negativa. Questo metodo migliora l'adesione e la densità del film, rendendolo adatto a un'ampia gamma di applicazioni.

-

Epitassi a fascio molecolare (MBE): L'MBE è una tecnica sofisticata che consiste nel dirigere un fascio di atomi o molecole su un substrato riscaldato. È nota per la sua precisione e viene spesso utilizzata per la produzione di film di semiconduttori di alta qualità.

Ciascuno di questi metodi presenta una serie di vantaggi e viene scelto in base ai requisiti specifici dell'applicazione, come lo spessore del film, l'uniformità e l'adesione.

Deposizione di vapore sotto vuoto

La deposizione sotto vuoto, un sottoinsieme della deposizione fisica da vapore (PVD), prevede un processo meticoloso di evaporazione dei materiali in condizioni di vuoto altamente controllate. Questo metodo garantisce che il materiale depositato sia privo di interferenze atmosferiche, consentendo una stratificazione precisa sulla superficie del substrato. L'ambiente sotto vuoto è fondamentale perché riduce al minimo la presenza di molecole di gas, facilitando la deposizione di materiale a livello atomico o molecolare.

Gli strati formati attraverso questo processo possono variare da un singolo atomo a diversi millimetri di spessore, offrendo una gamma versatile per varie applicazioni. Il processo può essere ulteriormente classificato in base alla fonte di vapore: la deposizione fisica da vapore utilizza una fonte liquida o solida, mentre la deposizione chimica da vapore impiega un vapore chimico.

Nella deposizione sotto vuoto, il materiale viene riscaldato fino a vaporizzarlo e il vapore risultante si condensa sul substrato, formando un film sottile. Questa tecnica è ampiamente utilizzata per la deposizione di metalli (come cadmio, cromo, rame, nichel e titanio) e non metalli (come i compositi a matrice ceramica di carbonio/carbonio e carburo di carbonio/silicio). La deposizione avviene atomo per atomo o molecola per molecola, garantendo un elevato grado di controllo e uniformità del film risultante.

I vantaggi della conduzione di questo processo sotto vuoto includono:

- Contaminazione ridotta al minimo: L'assenza di gas atmosferici riduce il rischio di impurità nel film depositato.

- Maggiore controllo: Il controllo preciso del processo di deposizione consente di creare film altamente uniformi e coerenti.

- Temperatura di lavorazione ridotta: L'ambiente sottovuoto può ridurre la temperatura di lavorazione richiesta, a tutto vantaggio dei substrati sensibili al calore.

Questo metodo è utilizzato in diversi settori, tra cui l'elettronica, l'ottica e l'aerospaziale, dove la qualità e la precisione dei film sottili sono fondamentali.

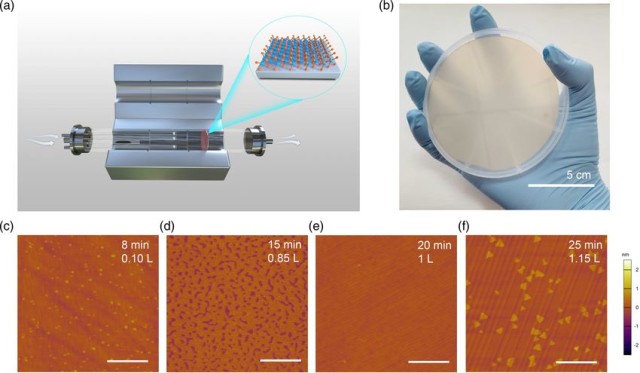

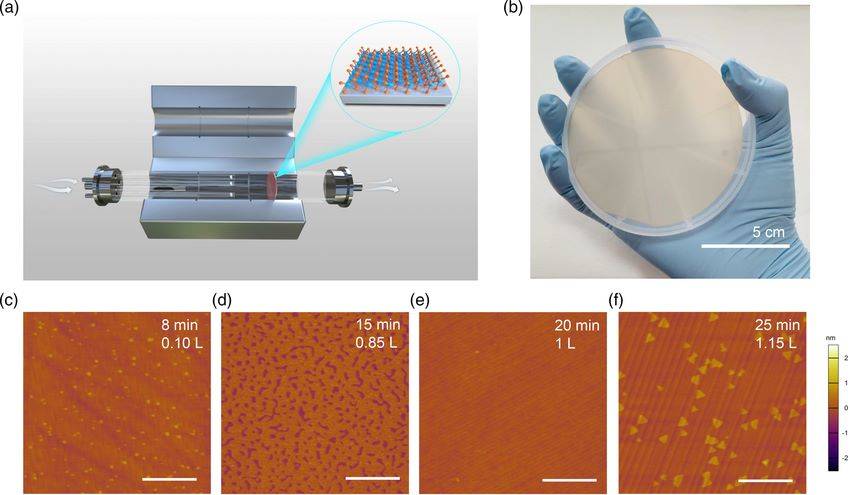

Rivestimento sputtering

Il rivestimento sputtering è un sofisticato processo di deposizione fisica da vapore (PVD) progettato per applicare uno strato sottile e funzionale su un substrato. Questa tecnica inizia con la ionizzazione del gas argon, creando ioni argon ad alta energia che vengono diretti verso un bersaglio catodico. Il bombardamento di questi ioni provoca l'espulsione del materiale dalla superficie del bersaglio, un fenomeno noto come sputtering. Il materiale spruzzato migra e si deposita sul pezzo da lavorare, formando un rivestimento resistente e strettamente legato.

Il processo è controllato meticolosamente, spesso utilizzando magneti per garantire un'erosione uniforme del materiale target. Questa uniformità è fondamentale per ottenere uno spessore e una qualità uniformi del film sul substrato. A livello molecolare, il materiale polverizzato subisce un processo di trasferimento di quantità di moto, in cui viene spinto verso il substrato con un'energia sufficiente a penetrare la sua superficie. Questa interazione energetica si traduce in un forte legame a livello atomico, che integra efficacemente il rivestimento nel substrato anziché farlo aderire semplicemente alla sua superficie.

In applicazioni specializzate, come la microscopia elettronica a scansione (SEM), il rivestimento sputter viene migliorato per fornire un film sottile elettricamente conduttivo che rappresenti accuratamente il campione. Questo miglioramento risolve i problemi comuni del SEM, come la carica, il danno termico e l'emissione di elettroni secondari, migliorando la qualità e l'affidabilità del processo di imaging.

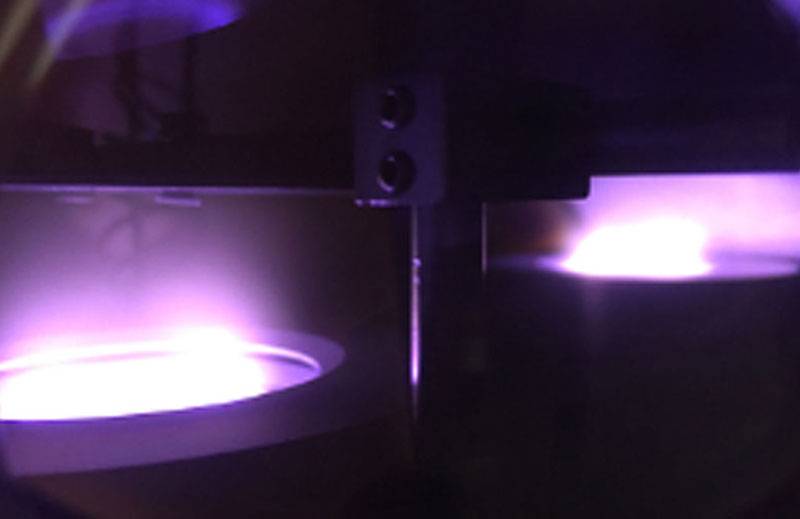

Rivestimento al plasma ad arco

Il rivestimento al plasma ad arco è una sofisticata tecnica di deposizione fisica da vapore (PVD) che si basa sul fenomeno della scarica ad arco tra un anodo e un catodo. Questo metodo si distingue in particolare per la capacità di depositare rapidamente i materiali sui substrati, il che lo rende una scelta privilegiata in varie applicazioni industriali.

Il processo inizia con la creazione di un arco elettrico, che ionizza il gas circostante e genera un plasma ad alta energia. Questo plasma, composto da particelle altamente energetiche, viene poi diretto verso il substrato. L'intenso calore e l'energia dell'arco elettrico fanno evaporare il materiale al catodo, formando un vapore che viene successivamente condensato sul substrato. Questa rapida deposizione assicura un rivestimento uniforme e denso, fondamentale per migliorare la durata e le prestazioni dei componenti rivestiti.

Il rivestimento al plasma ad arco è versatile e può depositare un'ampia gamma di materiali, tra cui nitruro di titanio, nitruro di zirconio e argento. La flessibilità nella selezione dei materiali consente di realizzare rivestimenti su misura che soddisfano requisiti funzionali specifici, sia che si tratti di migliorare la resistenza all'usura, sia che si tratti di aumentare la conduttività elettrica o di fornire finiture estetiche.

Rispetto ad altri metodi PVD, il rivestimento al plasma ad arco si distingue per l'elevata velocità di deposizione e la capacità di gestire geometrie complesse. A differenza della deposizione di strati atomici (ALD), che è eccellente per il controllo preciso dello spessore del rivestimento ma è limitata dalla velocità di deposizione, il rivestimento al plasma ad arco offre un equilibrio tra velocità e precisione. Questo lo rende particolarmente adatto alle applicazioni in cui è essenziale una produzione rapida senza compromettere la qualità del rivestimento.

Inoltre, il rivestimento al plasma ad arco, soprattutto se praticato come deposizione di vapore ad arco a bassa temperatura (LTAVD), può ottenere una varietà di finiture estetiche, che vanno dalle tonalità del nero, del bronzo, dell'oro, fino alle più intricate combinazioni "arcobaleno". Questa versatilità estetica, unita ai suoi vantaggi funzionali, sottolinea l'ampia applicabilità del rivestimento al plasma ad arco in settori come quello automobilistico, aerospaziale e dell'elettronica di consumo.

Placcatura ionica

La placcatura ionica è una tecnica di deposizione sofisticata che prevede la ionizzazione del materiale di placcatura, che viene poi depositato sul substrato sotto una profonda polarizzazione negativa. Questo metodo sfrutta il bombardamento di particelle energetiche, tipicamente ioni di un gas inerte o reattivo o ioni del materiale di deposito, per modificare e controllare le proprietà del film depositato. Questo bombardamento migliora la copertura superficiale e l'adesione, rendendo la placcatura ionica particolarmente efficace per le applicazioni che richiedono rivestimenti robusti.

Il processo può essere eseguito in due ambienti principali: al plasma e sotto vuoto. Nella plastificazione ionica al plasma, gli ioni per il bombardamento vengono estratti dal plasma, mentre nella placcatura ionica sotto vuoto gli ioni vengono formati in un cannone ionico separato. Quest'ultima configurazione viene spesso definita deposizione assistita da fascio ionico (IBAD).

Vantaggi e svantaggi principali

| Vantaggi e svantaggi | Svantaggi |

|---|---|

| -Maggiore adesione: Il bombardamento energetico delle particelle migliora significativamente l'adesione del film depositato al substrato. | -Lavorazione controllata: Richiede parametri di lavorazione strettamente controllati per garantire risultati costanti. |

| -Finitura superficiale: Fornisce una finitura superficiale superiore rispetto ad altri metodi di deposizione. | -Contaminazione potenziale: Rischio di contaminazione da specie di plasma attivato o gas bombardato. |

| -Pulizia in situ: Consente la pulizia del substrato prima della deposizione del film, garantendo una superficie pulita per una migliore qualità del rivestimento. | -Complessità: Più complessa e costosa rispetto alle tecniche di deposizione più semplici. |

| -Proprietà personalizzabili: Le proprietà del film depositato, come la morfologia, la densità e la tensione residua, possono essere adattate a requisiti specifici. |

Applicazioni

La placcatura ionica trova ampio impiego in diversi settori industriali grazie alla sua capacità di produrre rivestimenti di alta qualità. Alcune applicazioni tipiche sono:

- Tubi a raggi X: Fornitura di rivestimenti durevoli che migliorano le prestazioni e la longevità dei tubi a raggi X.

- Pale di turbine di motori aerei: Protezione delle pale delle turbine dalla corrosione ad alta temperatura e dall'usura.

- Punte da trapano in acciaio: Miglioramento della durata e delle prestazioni delle punte utilizzate nelle operazioni di perforazione più impegnative.

- Rivestimenti decorativi: Applicazione di rivestimenti estetici e protettivi a vari prodotti di consumo.

- Protezione dalla corrosione: Offre una robusta protezione dalla corrosione in ambienti critici come i reattori nucleari.

In sintesi, la placcatura ionica è una tecnica di deposizione versatile e potente che offre vantaggi significativi in termini di qualità del rivestimento e di adesione, rendendola indispensabile in diversi settori high-tech.

Deposizione chimica da vapore (CVD)

Panoramica del processo CVD

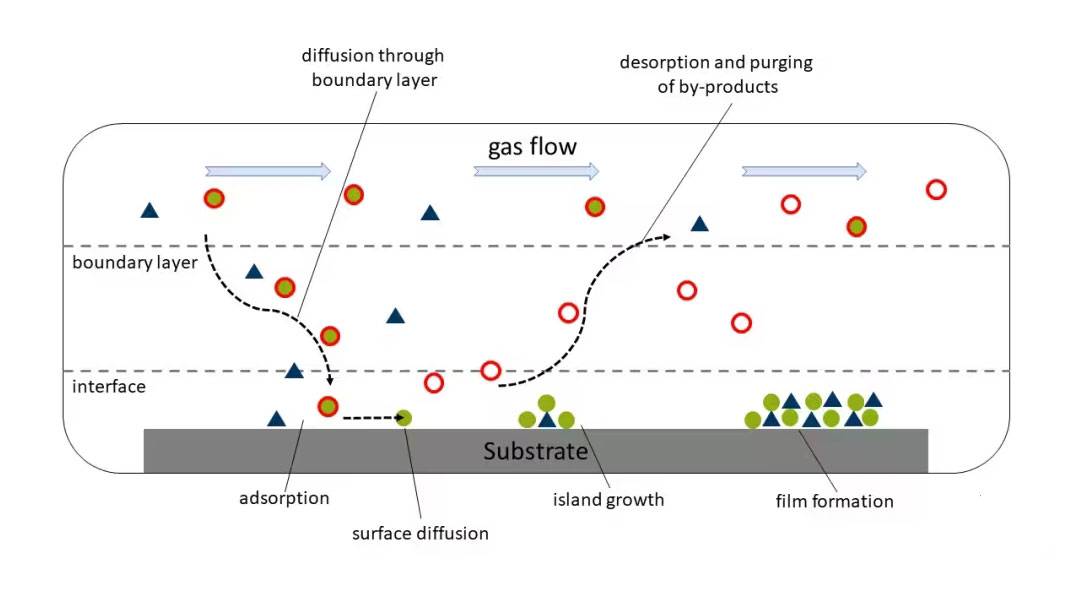

La deposizione chimica da vapore (CVD) è una tecnica sofisticata che prevede reazioni in fase gassosa ad alta temperatura per far precipitare un'ampia gamma di materiali inorganici, tra cui metalli, ossidi e carburi. Questo processo è fondamentale per la deposizione di film sottili, che sono parte integrante di vari settori come l'elettronica, l'optoelettronica e i rivestimenti a film sottile.

Il processo CVD può essere suddiviso in diversi metodi specializzati, ognuno dei quali è adatto a specifiche applicazioni e proprietà dei materiali:

- Deposizione di vapore chimico a pressione atmosferica (APCVD): Funziona a pressione atmosferica, il che lo rende adatto alla produzione su larga scala.

- Deposizione di vapore chimico a bassa pressione (LPCVD): Condotta a pressione ridotta, migliora l'uniformità e il controllo dello spessore.

- Deposizione di vapore chimico metallo-organico (MOCVD): Utilizza precursori metallo-organici, ideali per depositare film composti complessi.

- Deposizione di vapore chimico assistita da plasma (PACVD) o Deposizione di vapore chimico potenziata da plasma (PECVD): Incorpora il plasma per facilitare le reazioni a temperature più basse, particolarmente utile per film di silicio amorfo (a-Si) e rivestimenti protettivi.

- Deposizione chimica da vapore con laser (LCVD): Impiega l'energia del laser per indurre una deposizione localizzata, offrendo un controllo preciso sulle proprietà del film.

- Deposizione fotochimica da vapore (PCVD): Utilizza reazioni fotochimiche per depositare film, spesso in combinazione con altre tecniche.

- Infiltrazione chimica da vapore (CVI): Si concentra sull'infiltrazione di substrati porosi con gas reattivi per formare rivestimenti densi.

- Epitassi chimica a fascio (CBE): Utilizza fasci molecolari per ottenere una crescita epitassiale altamente controllata.

Ciascuno di questi metodi presenta vantaggi unici e viene scelto in base alle proprietà del film desiderate, alla velocità di deposizione e ai requisiti specifici dell'applicazione. La versatilità della CVD consente di creare film sottili con proprietà personalizzate, rendendola uno strumento indispensabile nella tecnologia moderna.

Processi di reazione chimica di base

Il processo di deposizione chimica da vapore (CVD) comprende una serie di reazioni chimiche che facilitano la deposizione di film sottili inorganici. Queste reazioni possono essere classificate a grandi linee in diversi processi chiave:

-

Pirolisi: Comporta la decomposizione termica di molecole precursori a temperature elevate, portando alla formazione di film solidi sul substrato. La pirolisi è fondamentale per la deposizione di materiali come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

-

Fotolisi: In questo processo, le molecole dei precursori vengono decomposte dalla luce ultravioletta (UV), consentendo la deposizione di film sottili a temperature inferiori rispetto alla pirolisi. La fotolisi è spesso utilizzata in applicazioni che richiedono un controllo preciso dello spessore e dell'uniformità del film.

-

Reazioni di riduzione: Queste reazioni comportano la riduzione di composti metallici per formare film metallici. Ad esempio, la riduzione dell'esafluoruro di tungsteno (WF₆) con l'idrogeno (H₂) porta alla deposizione di tungsteno (W).

-

Reazioni di ossidazione: In questo caso, le molecole del precursore reagiscono con l'ossigeno per formare film di ossido. Un esempio è l'ossidazione del tetracloruro di silicio (SiCl₄) per produrre biossido di silicio (SiO₂).

-

Reazioni redox: Sono processi di riduzione e ossidazione simultanei, che spesso comportano l'interazione di un precursore metallico con un agente riducente e un agente ossidante. Le reazioni redox sono essenziali per la deposizione di film sottili complessi con più componenti.

Ognuno di questi processi di reazione svolge un ruolo fondamentale nella tecnica CVD, consentendo il controllo preciso e la deposizione di un'ampia gamma di materiali inorganici.

Tipi di sorgenti reattive CVD

La deposizione chimica da vapore (CVD) impiega una varietà di fonti reattive per facilitare la deposizione di film sottili inorganici. Queste fonti possono essere classificate in tre stati primari: gassoso, liquido e solido. Ogni stato presenta caratteristiche uniche e richiede meccanismi di controllo distinti per garantire una deposizione efficace e precisa del film.

Sorgenti reattive gassose

Le sorgenti gassose sono tipicamente utilizzate nei processi CVD ad alta temperatura. Offrono il vantaggio di poter essere facilmente trasportate e miscelate all'interno del reattore, consentendo una distribuzione uniforme dei reagenti. Le sorgenti gassose più comuni includono il silano (SiH₄) per la deposizione del silicio e l'ammoniaca (NH₃) per i film di nitruro. I meccanismi di controllo delle sorgenti gassose spesso implicano un preciso controllo del flusso e la regolazione della temperatura per mantenere le condizioni di reazione desiderate.

Sorgenti reattive liquide

Le sorgenti liquide sono spesso utilizzate nei processi CVD a bassa pressione (LPCVD) e CVD metallo-organico (MOCVD). Esse rappresentano un mezzo conveniente per fornire precursori complessi che possono essere volatilizzati in fase gassosa. Per esempio, precursori metallo-organici come il trimetilgallio (TMG) sono utilizzati nella produzione di materiali semiconduttori III-V. Il controllo delle sorgenti liquide richiede sistemi di vaporizzazione sofisticati e il controllo della pressione per garantire che il precursore venga erogato alla concentrazione e alla portata corrette.

Sorgenti reattive solide

Le sorgenti solide sono tipicamente utilizzate in processi come la deposizione atomica di strati (ALD) e alcune tecniche CVD specializzate. Spesso comportano la sublimazione di precursori solidi in una fase gassosa. Esempi sono il tricloruro di alluminio (AlCl₃) per la deposizione di ossido di alluminio. I meccanismi di controllo delle sorgenti solide sono più complessi e comportano un preciso controllo della temperatura e dei tassi di sublimazione per mantenere la stabilità e la reattività del precursore.

Ogni tipo di sorgente reattiva comporta una serie di sfide e vantaggi propri, che richiedono strategie di controllo personalizzate per ottimizzare il processo di deposizione. Comprendendo queste differenze, i ricercatori e gli ingegneri possono scegliere e implementare meglio le sorgenti reattive CVD più adatte per applicazioni specifiche.

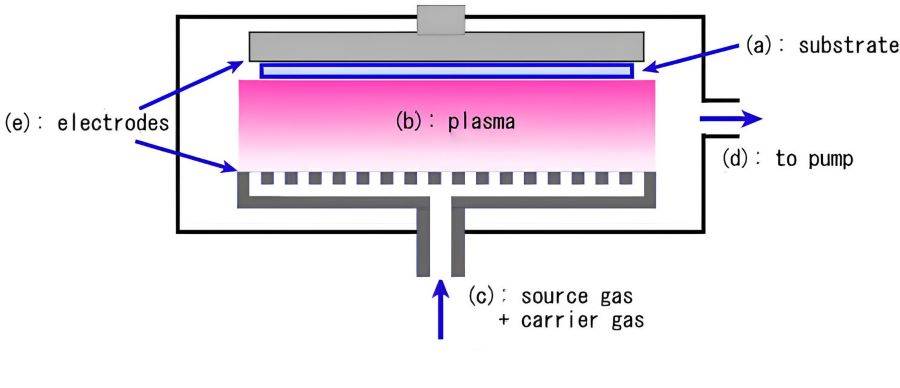

Deposizione di vapore chimico potenziata al plasma (PECVD)

La Plasma Enhanced Chemical Vapor Deposition (PECVD) rappresenta un progresso significativo nel campo della deposizione di film sottili, in particolare nel settore della produzione di semiconduttori e della tecnologia dei display. A differenza dei metodi convenzionali di deposizione da vapore chimico (CVD), che si basano esclusivamente sulla temperatura del substrato per attivare le reazioni chimiche, PECVD sfrutta la potenza del plasma per facilitare queste reazioni a temperature significativamente più basse. Questo approccio innovativo non solo riduce lo stress termico sul substrato, ma aumenta anche la velocità di deposizione, rendendolo la scelta ideale per le applicazioni che richiedono un controllo preciso e un'uniformità.

Il processo inizia con l'introduzione di specie gassose reattive in una camera del reattore, dove vengono sottoposte a un campo elettrico che ionizza il gas, creando un plasma. Gli elettroni energetici all'interno di questo ambiente di plasma forniscono l'energia di attivazione necessaria per le reazioni chimiche, aggirando così le limitazioni imposte dalla sola energia termica. Questo meccanismo guidato dal plasma consente la deposizione di film sottili di alta qualità a temperature comprese tra 200 e 400°C, a differenza delle temperature più elevate richieste dai metodi CVD tradizionali, che in genere sono comprese tra 425 e 900°C.

La PECVD è particolarmente indicata per la deposizione di film a base di silicio, come il silicio amorfo (a-Si), il nitruro di silicio (SiNx) e il biossido di silicio (SiO2), che sono componenti fondamentali in vari dispositivi elettronici. Ad esempio, nella produzione di display, la PECVD viene utilizzata per creare film isolanti di gate, film protettivi e strati attivi nei transistor a film sottile (TFT), garantendo prestazioni e affidabilità superiori. La capacità di depositare questi film con un'eccellente uniformità su diversi substrati, tra cui vetro ottico, silicio, quarzo e acciaio inossidabile, sottolinea ulteriormente la versatilità e l'efficacia della PECVD nei moderni processi di fabbricazione.

In sintesi, la PECVD sfrutta le proprietà uniche del plasma per ottenere una deposizione di film sottili efficiente e di alta qualità a temperature ridotte, rendendola una tecnica indispensabile per la produzione di dispositivi elettronici e display avanzati.

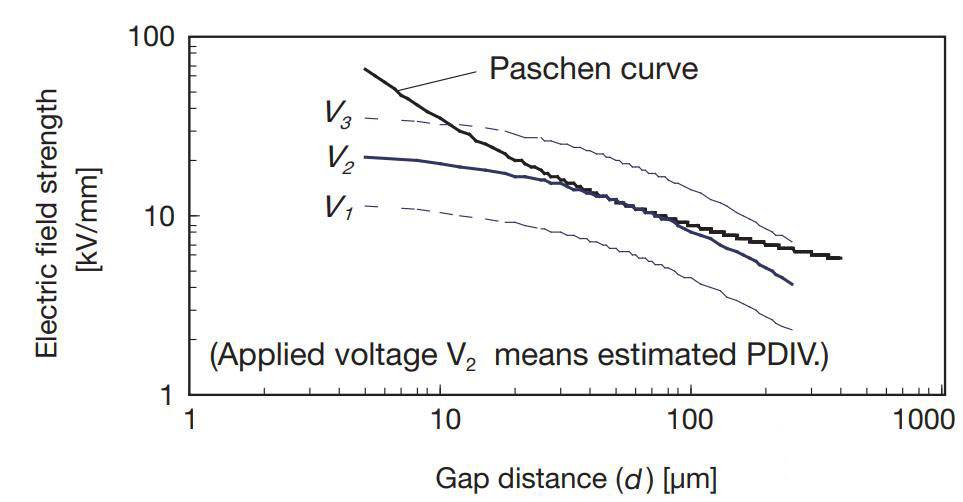

Deposizione di strati atomici (ALD)

La deposizione di strati atomici (ALD) è una forma specializzata di deposizione chimica da vapore (CVD) che eccelle nella produzione di film ultrasottili, altamente uniformi e conformi. Questa tecnica si basa su reazioni chimiche sequenziali e autolimitanti tra i precursori in fase gassosa e la superficie del substrato, garantendo un controllo preciso dello spessore del film a livello atomico.

Uno dei tratti distintivi dell'ALD è la capacità di ottenere un'eccezionale copertura a gradini, anche su elementi con rapporti di aspetto prossimi a 2000:1. Questa capacità rende l'ALD particolarmente preziosa. Questa capacità rende l'ALD particolarmente preziosa nelle applicazioni che richiedono geometrie intricate e complesse del film, come nell'industria dei semiconduttori. Ad esempio, l'uso di trimetilalluminio (TMA) e vapore acqueo (H2O) può produrre film di ossido di alluminio (Al2O3) con una notevole uniformità e densità.

L'ALD funziona attraverso una serie di fasi di impulso e spurgo, in cui i precursori vengono introdotti in sequenza nella camera di reazione, assicurando che non siano presenti due precursori contemporaneamente. Questo processo metodico consente la crescita di film con spessori che vanno da 0,04 nm a 0,10 nm per ciclo, rendendo possibile il deposito di strati più sottili di 10 nm con una precisione prevedibile. La ripetibilità del processo ALD è un altro vantaggio chiave, che consente la creazione di film sottili coerenti e affidabili.

Oltre all'ossido di alluminio, l'ALD può depositare anche altri materiali come l'ossido di afnio (HfO2) e l'ossido di titanio (TiO2), ampliando la sua applicabilità in vari settori, tra cui i sistemi microelettromeccanici (MEMS), la catalisi e le nanotecnologie. Nonostante la lentezza della deposizione, l'impareggiabile controllo e l'uniformità offerti dall'ALD ne fanno uno strumento indispensabile per la scienza e l'ingegneria dei materiali avanzati.

Applicazioni e confronti

Applicazioni PVD nella produzione di display

La tecnologia PVD (Physical Vapor Deposition) svolge un ruolo cruciale nella produzione di tecnologie di visualizzazione avanzate, in particolare nella fabbricazione di diodi organici a emissione di luce a matrice attiva (AMOLED) e di altri display ad alte prestazioni. Negli AMOLED, la PVD viene impiegata per la deposizione di elettrodi metallici attivi, essenziali per il funzionamento efficiente del display. Questi elettrodi facilitano l'iniezione di portatori di carica negli strati organici, consentendo l'emissione di luce.

Inoltre, la PVD viene utilizzata per la deposizione di piccole molecole che formano gli strati organici degli AMOLED. Queste molecole vengono depositate con cura per garantire un'emissione luminosa uniforme e un elevato rapporto di contrasto. Inoltre, la PVD è fondamentale per la creazione degli elettrodi dei pixel, dove viene utilizzata per depositare metalli e ossido di indio-stagno (ITO), un materiale conduttivo trasparente che è fondamentale per la funzionalità del display.

L'applicazione del PVD nella produzione di display va oltre gli AMOLED. Viene utilizzata anche nella produzione di altre tecnologie di visualizzazione, come i display a cristalli liquidi (LCD) e i display a punti quantici (QD), dove garantisce la deposizione di film sottili di alta qualità che migliorano le prestazioni complessive e la durata dei display. Questi film sottili sono essenziali per svolgere diverse funzioni meccaniche, ottiche ed elettroniche, come migliorare la riflettività, aumentare la durata e garantire un trasporto efficiente delle cariche.

Nonostante i numerosi vantaggi, la PVD presenta alcuni limiti. Ad esempio, questa tecnologia spesso non riesce a rivestire il retro e i lati degli strumenti a causa della bassa pressione dell'aria all'interno del reattore PVD. Per attenuare questo problema, il reattore deve essere caricato a una densità ridotta per evitare effetti di ombreggiamento, il che complica i processi di caricamento e fissaggio. Inoltre, i costi associati alla PVD possono essere elevati, soprattutto quando si tratta di strutture complesse.

Nel complesso, la PVD rimane una tecnologia vitale per l'industria dei display, che contribuisce al progresso dei display ad alte prestazioni attraverso processi di deposizione di film sottili precisi ed efficienti.

Applicazioni CVD nella produzione di display

La deposizione chimica da vapore (CVD), con la sua variante avanzata Plasma Enhanced Chemical Vapor Deposition (PECVD), svolge un ruolo fondamentale nella produzione di tecnologie per display. La PECVD è particolarmente apprezzata per la sua capacità di depositare strati di silicio come il silicio amorfo (a-Si), il biossido di silicio (SiO2) e il nitruro di silicio (SiNx) a temperature relativamente più basse rispetto ai metodi CVD tradizionali.

Nel contesto della produzione di display, questi strati a base di silicio sono fondamentali per diversi componenti chiave:

- Silicio amorfo (a-Si): Utilizzato ampiamente nei transistor a film sottile (TFT) per i display a matrice attiva, l'a-Si fornisce la conducibilità elettrica e la stabilità necessarie.

- Biossido di silicio (SiO2): Spesso utilizzato come strato dielettrico, il SiO2 offre eccellenti proprietà isolanti, proteggendo gli strati sottostanti da cortocircuiti elettrici.

- Nitruro di silicio (SiNx): Questo materiale viene spesso utilizzato come strato barriera, per migliorare la durata e le prestazioni del display impedendo la penetrazione di umidità e gas.

La versatilità della PECVD nella creazione di questi strati è ulteriormente completata dalla sua efficienza nella produzione di semiconduttori. Ad esempio, nella produzione di celle solari, la PECVD viene utilizzata per far crescere strati di silicio su substrati di silicio monocristallino, formando strati con uno spessore tipico di 15-50 micron. Questa applicazione non solo sottolinea la scalabilità della PECVD, ma anche la sua adattabilità a diversi settori.

In sintesi, la capacità della PECVD di produrre strati di silicio di alta qualità a temperature inferiori la rende uno strumento indispensabile nella moderna produzione di display, garantendo le prestazioni, la durata e l'efficienza dei vari componenti dei display.

Vantaggi e svantaggi dell'ALD

La deposizione di strati atomici (ALD) è famosa per l'impareggiabile uniformità del film e per l'elevata densità del film, elementi fondamentali per ottenere proprietà precise e costanti dei film sottili. Tuttavia, il metodo non è privo di limiti, in particolare nella produzione industriale, dove la bassa velocità di deposizione può rappresentare un collo di bottiglia significativo.

Vantaggi

- Uniformità: L'ALD eccelle nella creazione di film con un'uniformità eccezionale su substrati di grandi dimensioni, una caratteristica particolarmente importante in applicazioni come la produzione di semiconduttori e display.

- Alta densità del film: La natura autolimitante delle reazioni ALD garantisce un'elevata densità del film, che porta a rivestimenti robusti e durevoli, resistenti a difetti e fori di spillo.

Svantaggi

- Bassa velocità di deposizione: Uno degli svantaggi più evidenti dell'ALD è la velocità di deposizione relativamente bassa. Questa limitazione può allungare notevolmente i tempi di produzione, rendendola meno efficiente per le applicazioni industriali su larga scala rispetto ad altri metodi CVD.

- Complessità del processo: Il controllo preciso richiesto dai processi ALD aggiunge complessità alle apparecchiature e alle procedure operative, che possono aumentare i costi e richiedere operatori altamente qualificati.

Questi vantaggi e svantaggi evidenziano i compromessi che si possono trovare nella scelta dell'ALD per applicazioni specifiche, sottolineando la necessità di un'attenta valutazione in base ai requisiti del processo produttivo.