Introduzione ai target di sputtering

Definizione e tipi

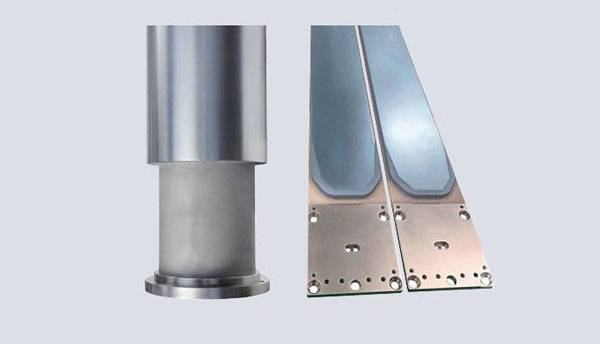

I bersagli planari e i bersagli rotanti rappresentano le due categorie principali di bersagli sputtering utilizzati nella ricerca sui materiali.Questi bersagli fungono da base per vari processi di deposizione, ciascuno dei quali contribuisce con attributi strutturali e funzionali distinti ai risultati della ricerca.

I bersagli planari, spesso chiamati bersagli piatti, sono tipicamente composti da un unico materiale omogeneo.Sono posizionati staticamente all'interno della camera del bersaglio, dove vengono sottoposti a processi quali la deposizione sputtering e il bombardamento con fascio ionico.La semplicità del loro design consente una facile integrazione nei sistemi esistenti, facilitando sia la facilità d'uso che un elevato grado di controllo del processo.

D'altra parte, i target rotanti sono progettati per ruotare durante il processo di sputtering.Questo movimento rotatorio assicura una distribuzione più uniforme del materiale sulla superficie del bersaglio, attenuando i modelli di consumo localizzato osservati nei bersagli planari.La natura dinamica degli obiettivi rotanti non solo migliora l'utilizzo del materiale, ma introduce anche un livello di complessità che può essere sfruttato per configurazioni sperimentali più complesse.

Entrambi i tipi di bersagli, pur essendo fondamentalmente diversi nei loro meccanismi operativi, condividono l'obiettivo comune di consentire una precisa deposizione di materiale.Le loro caratteristiche uniche li rendono adatti a un'ampia gamma di applicazioni, dalla ricerca fondamentale alla produzione su scala industriale, ciascuna delle quali risponde a esigenze e vincoli sperimentali specifici.

Caratteristiche dei bersagli piatti

Struttura e utilizzo

I bersagli piatti, meticolosamente realizzati con materiali puri, sono posizionati strategicamente all'interno di un ambiente controllato noto come camera del bersaglio.Questi bersagli sono i componenti fondamentali delle configurazioni sperimentali progettate per la deposizione sputtering e il bombardamento di fasci ionici.La semplicità della loro struttura nasconde il loro ruolo critico in questi processi, dove facilitano la stratificazione precisa dei materiali sui substrati.

Nella deposizione per sputtering, i bersagli piatti sono sottoposti a un bombardamento di ioni, che provoca l'espulsione di atomi dalla superficie del bersaglio e il successivo deposito su un substrato vicino.Questo metodo è particolarmente apprezzato per la sua capacità di produrre film uniformi e di alta qualità con difetti minimi.Analogamente, negli esperimenti di bombardamento con fasci di ioni, i bersagli piatti fungono da superficie primaria su cui vengono indirizzati gli ioni, consentendo lo studio delle interazioni tra materiali a livello atomico.

L'utilizzo di bersagli piatti in questi esperimenti non è solo una questione di convenienza, ma è dettato dalla necessità di un controllo preciso e della riproducibilità.Ogni bersaglio è progettato per mantenere la sua integrità nelle intense condizioni dell'esperimento, assicurando che i risultati siano accurati e coerenti.Questa meticolosa attenzione ai dettagli sottolinea l'importanza dei target piatti per il progresso della comprensione della scienza dei materiali e per lo sviluppo di nuove tecnologie.

I vantaggi

I target piatti offrono una serie di vantaggi che li rendono una scelta privilegiata in varie applicazioni di ricerca sui materiali.Uno dei vantaggi principali è la loro semplicità e versatilità .Il design di questi target è semplice e ne facilita l'installazione e il funzionamento all'interno di una camera di destinazione.Questa semplicità riduce la complessità dell'impostazione, il che può portare a minori problemi operativi e a minori requisiti di manutenzione.

Inoltre, i target piatti contribuiscono in modo significativo all'uniformità uniformità e ripetibilità degli strati di film .La natura uniforme dei target piatti garantisce una distribuzione uniforme del materiale sulla superficie, fondamentale per ottenere strati di film di alta qualità.Questa uniformità è particolarmente importante nelle applicazioni in cui è necessario un controllo preciso delle proprietà del film, come nella produzione di semiconduttori e nei rivestimenti a film sottile.

Oltre alla loro semplicità strutturale, i target piatti sono molto versatili.Possono essere realizzati con una varietà di materiali, tra cui metalli, leghe e composti, consentendo ai ricercatori di esplorare diverse proprietà e applicazioni dei materiali.Questa versatilità rende i bersagli piatti un'opzione flessibile per un'ampia gamma di esperimenti, dalla deposizione sputtering al bombardamento con fascio ionico.

Nonostante i loro vantaggi, è importante notare che i bersagli piatti hanno anche dei limiti, come i tassi di utilizzo del bersaglio più bassi dovuti alla formazione di crateri a strisce man mano che il materiale viene consumato.Tuttavia, la loro semplicità e i vantaggi che offrono in termini di uniformità del film e ripetibilità li rendono uno strumento prezioso nella ricerca sui materiali.

Svantaggi

Lo svantaggio principale dei target sputtering piatti è il loro basso utilizzo del bersaglio che in genere si aggira intorno al 20%.Questa inefficienza è in gran parte attribuita alla formazione di crateri a strisce con il progressivo consumo del materiale.Questi crateri, che appaiono quando il bersaglio è bombardato da ioni, portano a modelli di erosione non uniformi, riducendo significativamente l'area superficiale effettiva disponibile per lo sputtering.

Per mettere questo dato in prospettiva, si consideri che per ogni 100 unità di materiale, solo 20 unità vengono effettivamente utilizzate, mentre le restanti 80 unità vengono sprecate o diventano meno efficaci a causa dei crateri.Questo non solo aumenta il costo di produzione, ma limita anche la longevità del bersaglio, rendendo necessarie frequenti sostituzioni.

| Problema | Impatto |

|---|---|

| Crateri striati | Riduzione della superficie effettiva, con conseguente scarso utilizzo del bersaglio |

| Uso inefficiente del materiale | Solo il 20% del materiale viene utilizzato in modo efficace, aumentando i costi di produzione |

| Sostituzioni frequenti | Riduce la durata di vita del bersaglio, richiedendo una manutenzione più frequente. |

I crateri, che si formano lungo i bordi delle aree bombardate, creano una superficie non uniforme che altera la consistenza delle pellicole sputate.Questa non uniformità può dare origine a pellicole con spessori e proprietà variabili, che possono pregiudicare la qualità e le prestazioni del prodotto finale.

Caratteristiche degli obiettivi rotanti

Struttura e utilizzo

I target rotanti sono progettati con un meccanismo di rotazione unico che consente loro di operare a velocità diverse e in più direzioni.Questa capacità di rotazione è fondamentale per ottenere una distribuzione più uniforme del materiale sulla superficie del bersaglio.A differenza dei target piatti, che sono statici e soggetti a un consumo non uniforme di materiale, i target rotanti attenuano questo problema esponendo continuamente nuove sezioni del target al processo di sputtering.

La rotazione del target può essere controllata con precisione, consentendo ai ricercatori di ottimizzare la distribuzione del materiale in base ai requisiti specifici dei loro esperimenti.Questo controllo si estende al senso di rotazione, che può essere impostato in senso orario o antiorario, migliorando ulteriormente la flessibilità e l'efficacia del processo di sputtering.

Inoltre, la natura dinamica dei target rotanti garantisce una distribuzione uniforme del materiale, riducendo la probabilità di esaurimento localizzato e prolungando la durata complessiva del target.Questa distribuzione uniforme è particolarmente vantaggiosa nelle applicazioni in cui è essenziale un'elevata uniformità del film depositato, come nella produzione di rivestimenti ottici di alta qualità o di materiali semiconduttori.

In sintesi, la funzionalità rotazionale dei target rotanti non solo aumenta l'efficienza dell'utilizzo del materiale, ma migliora anche la qualità complessiva e la consistenza dei film sputati, rendendoli una scelta superiore per molte applicazioni di ricerca sui materiali.

Vantaggi

I target rotanti migliorano in modo significativo l'utilizzo e la compattezza del target, affrontando efficacemente il problema del basso utilizzo prevalente nei target piatti.A differenza dei target piatti, che spesso soffrono di bassi tassi di utilizzo, in genere intorno al 20%, i target rotanti massimizzano l'uso del materiale del target.Ciò si ottiene grazie al loro esclusivo meccanismo di rotazione, che assicura una distribuzione più uniforme del materiale sulla superficie del bersaglio.

Il movimento rotatorio dei target rotanti non solo aumenta l'efficienza del materiale, ma contribuisce anche a un design più compatto.Questa compattezza è particolarmente vantaggiosa in laboratorio, dove lo spazio è spesso limitato.Riducendo al minimo lo spreco di materiale e ottimizzando l'uso dello spazio, i bersagli rotanti offrono una soluzione più sostenibile e pratica per la ricerca sui materiali.

Inoltre, il maggiore utilizzo dei target rotanti risolve direttamente il problema comune della formazione di crateri a strisce osservato nei target piatti.Questo problema, causato dal consumo non uniforme di materiale, è efficacemente attenuato nei bersagli rotanti, portando a un processo di sputtering più coerente e affidabile.

In sintesi, i bersagli rotanti apportano miglioramenti sostanziali nell'utilizzo del bersaglio e nella compattezza, rendendoli una scelta superiore per i ricercatori che mirano a migliorare l'efficienza e a ridurre gli sprechi nei loro esperimenti di sputtering.

Svantaggi

La generazione di numerosi anelli luminosi sulla superficie del bersaglio durante il processo di sputtering può compromettere in modo significativo l'uniformità del film quando si rivestono grandi aree.Questo fenomeno si verifica perché la distribuzione del materiale non avviene in modo uniforme sulla superficie del bersaglio, con aree localizzate di maggiore e minore concentrazione di materiale.Di conseguenza, il film depositato sul substrato può presentare variazioni di spessore e composizione, che possono influire negativamente sulle prestazioni e sull'affidabilità del prodotto finale.

Inoltre, la distribuzione non uniforme del materiale può contribuire alla formazione di difetti come fori di spillo e crepe nel film, riducendone ulteriormente la qualità complessiva.Questo problema è particolarmente sentito nelle applicazioni in cui l'alta precisione e l'uniformità sono fondamentali, come nella produzione di rivestimenti ottici o di dispositivi a semiconduttore.

Per illustrare l'impatto degli anelli di incandescenza sull'uniformità del film, si consideri la seguente tabella:

| Caratteristiche dell'anello luminoso | Impatto sull'uniformità del film |

|---|---|

| Alta densità di anelli luminosi | Aumento della variazione dello spessore del film |

| Distribuzione non uniforme dell'anello luminoso | Formazione di fori e crepe |

| Copertura di un'ampia area | Ridotta qualità complessiva del film |

In sintesi, sebbene i target rotanti offrano un migliore utilizzo del target e una maggiore compattezza, la presenza di anelli di incandescenza rimane un inconveniente significativo che può compromettere l'uniformità e la qualità del film durante i processi di rivestimento di grandi superfici.

Conclusione

Scegliere il bersaglio giusto

Quando si sceglie tra target di sputtering planari e rotanti, la decisione deve essere guidata da una comprensione completa dei requisiti specifici del progetto e dei risultati desiderati del prodotto.Ogni tipo di target offre vantaggi e svantaggi distinti che possono influenzare in modo significativo la qualità e l'efficienza del processo di sputtering.

Ad esempio, target planari sono noti per la loro semplicità e versatilità, che contribuiscono all'uniformità e alla ripetibilità degli strati di film che producono.Tuttavia, il loro principale svantaggio risiede nel basso utilizzo del target, spesso intorno al 20%, dovuto alla formazione di crateri striati man mano che il materiale viene consumato.Questo problema può portare a inefficienze e a un aumento dei costi nel tempo.

D'altra parte, obiettivi rotanti forniscono una distribuzione più uniforme del materiale grazie alla loro capacità di ruotare a varie velocità e direzioni.Questa caratteristica non solo migliora l'utilizzo del target, ma risolve anche i problemi di compattezza associati ai target planari.Nonostante questi vantaggi, i target rotanti possono soffrire di una scarsa uniformità della superficie del film durante il rivestimento di grandi aree, soprattutto a causa della generazione di anelli luminosi multipli sulla superficie del target.

In sintesi, la scelta ottimale tra target planari e rotanti dipende da un'analisi dettagliata delle esigenze specifiche del progetto, comprese le considerazioni sull'uniformità del film, l'utilizzo del target e l'efficienza complessiva del processo.