Fornitore di fiducia in tutto il mondo di attrezzature e materiali di qualità per il vostro laboratorio!

Cause della buccia d'arancia sui target di sputtering a tubo di polisilicio

11 mesi fa

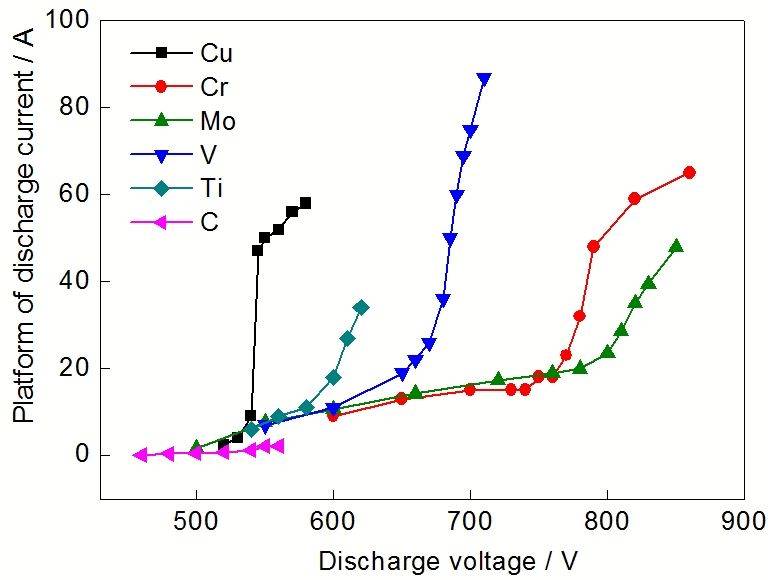

Problemi di parametri di processo

Potenza di sputtering troppo alta

Quando la potenza di sputtering supera l'intervallo ottimale, può provocare un surriscaldamento localizzato sulla superficie del materiale target. Questo surriscaldamento può causare l'evaporazione e il deposito non uniforme del materiale, con la caratteristica struttura a "buccia d'arancia" sulla superficie. L'elevata energia derivante da impostazioni di potenza eccessive esaspera questo problema causando gradienti di temperatura più pronunciati sul bersaglio, intensificando ulteriormente la deposizione non uniforme.

Per attenuare questo problema, è fondamentale monitorare e regolare le impostazioni di potenza dell'apparecchiatura di sputtering. La potenza deve essere impostata all'interno dell'intervallo raccomandato per il materiale target specifico utilizzato. Questo intervallo è solitamente fornito dal produttore e garantisce che l'energia applicata sia sufficiente per uno sputtering efficace senza causare danni termici o deposizioni non uniformi.

|

Parametro

|

Intervallo ottimale

|

Superamento dell'intervallo Impatto

|

|

Potenza di sputtering

|

Specifiche del produttore

|

Surriscaldamento localizzato, evaporazione non uniforme, superficie a buccia d'arancia

|

Controlli regolari delle impostazioni di potenza possono aiutare a identificare e correggere eventuali deviazioni prima che portino a difetti superficiali significativi. Mantenendo i livelli di potenza corretti, è possibile garantire un processo di deposizione più uniforme e di alta qualità, evitando così la formazione di texture superficiali indesiderate.

![alt]()

Pressione dell'aria di sputtering inadeguata

Quando la pressione dell'aria di sputtering è troppo bassa, il percorso libero medio delle particelle aumenta, con conseguente aumento dell'energia delle particelle. Questa elevata energia si traduce in una forza d'impatto significativa al momento dell'impatto sulla superficie del target, causando alterazioni nella morfologia della superficie del target. Al contrario, un'eccessiva pressione dell'aria può portare a collisioni premature tra le particelle polverizzate prima che raggiungano il substrato. Queste collisioni riducono sia l'energia che la precisione direzionale delle particelle, causando potenzialmente modelli di deposizione non uniformi sulla superficie del target.

Per ridurre questi problemi, è fondamentale calibrare la pressione dell'aria di sputtering in base alle proprietà specifiche del materiale di destinazione e ai requisiti del processo di sputtering. Questa regolazione garantisce che le particelle mantengano livelli di energia e traiettoria ottimali, facilitando un processo di deposizione uniforme e controllato.

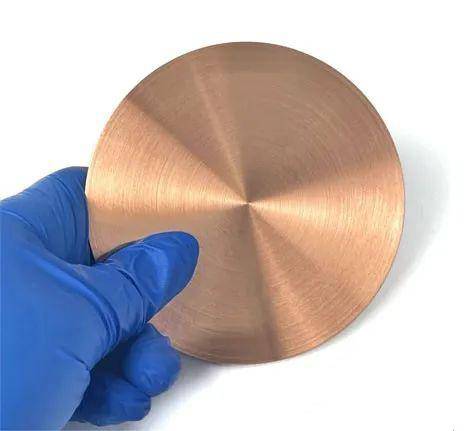

Problemi di qualità del target

Purezza insufficiente del target

La presenza di impurità nel materiale del target può avere un impatto significativo sulle prestazioni di sputtering e sulla qualità superficiale complessiva del target. Durante il processo di sputtering, queste impurità possono essere espulse in modo preferenziale, portando a variazioni localizzate nella composizione della superficie del target. Inoltre, le impurità possono reagire con il materiale del target, causando irregolarità e contribuendo potenzialmente alla formazione di una superficie a buccia d'arancia.

Per valutare se le impurità rappresentano un problema, è fondamentale verificare la purezza del materiale di destinazione. Ciò può essere fatto esaminando il certificato di purezza fornito dal produttore o conducendo un'analisi dettagliata della composizione del target. Tali analisi possono rivelare la presenza di elementi o composti indesiderati che potrebbero influire negativamente sul processo di sputtering.

|

Impatto delle impurità

|

Effetto del processo di sputtering

|

Qualità della superficie

|

|

Sputtering preferenziale

|

Le impurità possono essere espulse più facilmente, con conseguente distribuzione non uniforme.

|

Variazioni superficiali localizzate.

|

|

Reazioni chimiche

|

Le impurità possono reagire con il materiale di destinazione, alterandone la composizione.

|

Formazione di superfici irregolari o difettose.

|

Garantire un'elevata purezza del target è essenziale per mantenere costanti le prestazioni di sputtering e ottenere una superficie liscia e priva di difetti sul target. Affrontando tempestivamente i potenziali problemi di impurità, i produttori possono evitare costosi ritardi di produzione e garantire la qualità dei loro prodotti sputterati.

![Insufficiente purezza del target]()

Struttura interna non uniforme

Nella produzione di target di sputtering, la presenza di difetti interni come pori, crepe o altre incongruenze strutturali può avere un impatto significativo sulla qualità della superficie finale. Questi difetti, se non vengono identificati e affrontati tempestivamente, possono accentuarsi durante il processo di sputtering. Quando il target è sottoposto al bombardamento di particelle ad alta energia, questi difetti interni possono gradualmente manifestarsi sulla superficie, portando a una deposizione non uniforme e al caratteristico effetto "buccia d'arancia".

Per attenuare questo problema, è fondamentale condurre ispezioni approfondite del target prima di utilizzarlo nel processo di sputtering. Per valutare la struttura interna del target si possono utilizzare tecniche come l'analisi metallografica, i test a ultrasuoni e la tomografia a raggi X. Questi metodi forniscono una visione dettagliata della struttura del target. Questi metodi forniscono una visione dettagliata dell'integrità interna del target, consentendo l'identificazione di qualsiasi difetto potenziale che potrebbe influire sul risultato dello sputtering.

|

Metodo di ispezione

|

Descrizione

|

|

Analisi metallografica

|

Esamina la microstruttura del target per identificare eventuali incongruenze interne.

|

|

Analisi a ultrasuoni

|

Utilizza le onde sonore per rilevare difetti interni come cricche o delaminazioni.

|

|

Tomografia a raggi X

|

Fornisce un'immagine 3D della struttura interna dell'obiettivo per un'analisi dettagliata.

|

Garantire una struttura interna uniforme non solo migliora la qualità della superficie del target, ma aumenta anche l'efficienza e l'affidabilità complessiva del processo di sputtering. Affrontando tempestivamente questi problemi interni, i produttori possono evitare costose rilavorazioni e garantire che i loro target di sputtering soddisfino i rigorosi standard di qualità richiesti per le applicazioni ad alte prestazioni.

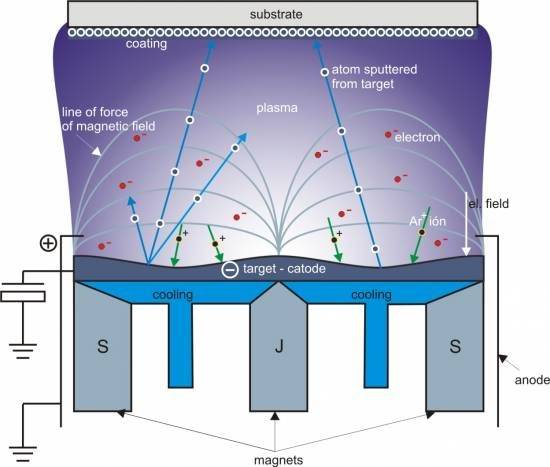

Problemi dell'apparecchiatura

Campo magnetico non uniforme

Il campo magnetico all'interno delle apparecchiature di sputtering è un fattore critico nel determinare l'uniformità del processo di sputtering. Un campo magnetico non uniforme può portare a una distribuzione non uniforme delle particelle spruzzate, con conseguente formazione di una struttura a buccia d'arancia indesiderata sulla superficie del target. Questo problema sorge perché il campo magnetico ha il compito di confinare e guidare il plasma, assicurando che le particelle vengano espulse e depositate in modo uniforme sul bersaglio.

Per risolvere questo problemaè essenziale verificare l'allineamento e la forza delle bobine del campo magnetico. Le bobine disallineate o deboli possono causare un campo magnetico non uniforme, che a sua volta influisce sulla traiettoria delle particelle polverizzate. Questo problema può essere mitigato regolando con attenzione la posizione delle bobine del campo magnetico e monitorando l'intensità di corrente. Assicurare che il campo magnetico sia distribuito in modo uniforme sulla superficie del bersaglio è fondamentale per mantenere una deposizione uniforme del materiale.

![Campo magnetico non uniforme]()

|

Aspetto

|

Impatto

|

|

Uniformità del campo magnetico

|

Distribuzione non uniforme delle particelle polverizzate

|

|

Posizione della bobina

|

Un disallineamento può causare un campo magnetico non uniforme

|

|

Forza della corrente

|

Una corrente debole può causare un campo magnetico non uniforme

|

Controllando e regolando sistematicamente questi parametri, è possibile ridurre significativamente la probabilità di un effetto a buccia d'arancia, migliorando così la qualità complessiva e la consistenza della superficie del bersaglio polverizzato.

Elevata temperatura del substrato

Le alte temperature del substrato possono avere un impatto significativo sulla qualità dello strato di film depositato durante il processo di sputtering. Quando la temperatura del substrato aumenta eccessivamente, possono verificarsi diversi effetti negativi. In primo luogo, l'aumento della temperatura accelera la diffusione delle particelle sputate sul substrato, determinando una maggiore probabilità di deposizione non uniforme. Questa irregolarità può manifestarsi come una struttura a buccia d'arancia sulla superficie del bersaglio, che è indesiderabile per molte applicazioni.

Inoltre, le alte temperature del substrato possono influire sull'intero processo di sputtering. L'energia termica può far sì che il materiale del target si comporti in modo diverso, alterando potenzialmente la velocità di sputtering e la distribuzione delle particelle sputate. Ciò può determinare uno strato di pellicola non uniforme, contribuendo ulteriormente all'effetto "buccia d'arancia".

Per attenuare questi problemi, è fondamentale monitorare e controllare la temperatura del substrato durante il processo di sputtering. Ciò può essere ottenuto con vari metodi, come l'ottimizzazione del sistema di raffreddamento o la regolazione dei parametri di processo per mantenere un intervallo di temperatura appropriato. In questo modo è possibile migliorare la qualità del film depositato e ridurre al minimo la formazione di bucce d'arancia sulla superficie del target.

Lascia il tuo messaggio