Introduzione ai sistemi a induzione

Concetti fondamentali

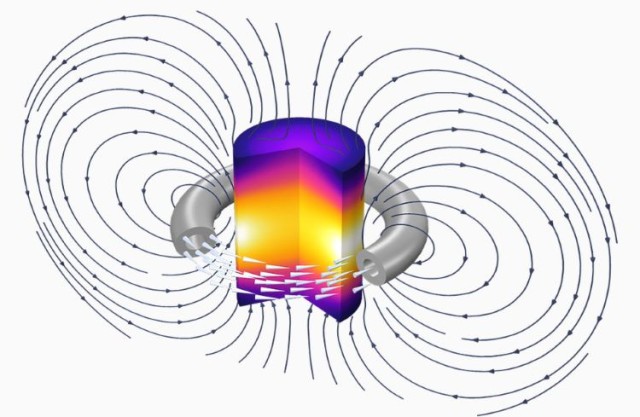

I metalli possono essere riscaldati con il processo di induzione, un metodo che sfrutta i principi elettromagnetici per generare calore all'interno del materiale. Quando un campo magnetico alternato viene applicato vicino alla superficie di un pezzo metallico o elettricamente conduttivo, induce una corrente all'interno del materiale. Questa corrente indotta, nota come corrente parassita, scorre in modo circolare all'interno del pezzo, creando un riscaldamento resistivo dovuto alla resistenza elettrica del materiale.

Il processo può essere visualizzato attraverso le seguenti fasi:

- Generazione del campo magnetico: Una bobina di induzione, alimentata da una corrente alternata, genera un campo magnetico.

- Interazione del campo: Il campo magnetico interagisce con il pezzo conduttore, inducendo una corrente parassita al suo interno.

- Produzione di calore: La corrente parassita incontra una resistenza mentre attraversa il materiale, convertendo l'energia elettrica in calore.

Questo metodo è altamente efficiente e preciso e consente un riscaldamento localizzato senza contatto diretto con il pezzo. Il calore generato è proporzionale alla frequenza della corrente alternata e alla conducibilità elettrica del materiale, il che la rende una tecnica versatile per varie applicazioni di lavorazione dei metalli.

Complessità e sfide

I sistemi a induzione, pur essendo molto efficaci per il trattamento termico di parti specifiche di componenti meccanici, sono intrinsecamente complessi. La natura intricata di questi sistemi deriva spesso dalle diverse geometrie e dai diversi materiali dei pezzi da trattare. Questa complessità può rappresentare una sfida significativa, anche per i professionisti più esperti.

Una delle difficoltà principali risiede nella variabilità dei pezzi. Ogni componente può richiedere un insieme unico di parametri, come il posizionamento del pezzo all'interno della bobina di induzione, la potenza applicata e il tempo del ciclo di raffreddamento. Queste variabili richiedono una profonda conoscenza del processo di induzione e dei requisiti specifici dei pezzi trattati. Di conseguenza, anche per il personale altamente specializzato può essere difficile individuare tutti i potenziali problemi, poiché la moltitudine di variabili può oscurare problemi sottili.

A titolo esemplificativo, si consideri la seguente tabella che illustra alcune sfide comuni e i loro potenziali impatti:

| Sfida | Impatto potenziale |

|---|---|

| Geometrie variabili dei pezzi | Difficoltà nell'ottenere un trattamento termico uniforme su parti diverse |

| Impostazioni di potenza complesse | Rischio di surriscaldamento o sotto-riscaldamento di aree specifiche, con conseguenti risultati non ottimali |

| Variazioni del ciclo di raffreddamento | Effetti metallurgici incoerenti, che influiscono sulla qualità complessiva del pezzo. |

Affrontare queste sfide richiede non solo competenze tecniche, ma anche un approccio sistematico alla risoluzione dei problemi, che è un tema ricorrente in questa guida.

Fasi per la risoluzione dei problemi dei sistemi a induzione

Familiarizzare con il processo

Il processo di induzione è caratterizzato da una moltitudine di parametri che possono influire in modo significativo sulla sua efficacia. Questi parametri includono il posizionamento preciso del pezzo all'interno della bobina di induzione, il posizionamento del carico, la disposizione dei sistemi di raffreddamento, la durata del ciclo e il livello di potenza applicato. Ognuno di questi elementi svolge un ruolo cruciale nel garantire che il processo di induzione funzioni in modo fluido ed efficiente.

Per risolvere efficacemente i problemi dei sistemi a induzione, i professionisti devono sviluppare una profonda consapevolezza di questi parametri. Questa consapevolezza consente di anticipare i potenziali problemi prima che si manifestino, evitando così costosi tempi di fermo e garantendo un funzionamento continuo. Per esempio, un leggero disallineamento del pezzo all'interno della bobina può portare a un riscaldamento non uniforme, che a sua volta può causare difetti nel prodotto finale. Allo stesso modo, un carico posizionato in modo non corretto può causare inefficienze, mentre un sistema di raffreddamento inadeguato può portare al surriscaldamento e al guasto del sistema.

La comprensione di questi parametri implica anche il riconoscimento delle loro interdipendenze. Ad esempio, la potenza applicata deve essere attentamente calibrata per adattarsi al tempo di ciclo e ai requisiti specifici del pezzo. Qualsiasi deviazione da queste impostazioni ottimali può portare a prestazioni inferiori o addirittura a un guasto del sistema. Pertanto, i professionisti devono non solo conoscere ogni parametro, ma anche capire come interagiscono tra loro.

In sintesi, una profonda familiarità con i parametri caratteristici del processo di induzione è essenziale per qualsiasi professionista incaricato della risoluzione dei problemi dei sistemi di induzione. Questa familiarità consente di identificare e risolvere i potenziali problemi in modo proattivo, garantendo il funzionamento del sistema al massimo dell'efficienza e dell'affidabilità.

Comprendere i componenti principali

La comprensione delle relazioni interne di un sistema a induzione è fondamentale per identificare i componenti che svolgono funzioni specifiche e le loro interrelazioni. Questa conoscenza è essenziale per una ricerca guasti e una manutenzione efficaci. I sistemi a induzione sono in genere costituiti da diversi componenti chiave, ciascuno dei quali svolge un ruolo vitale nel processo. Questi componenti includono:

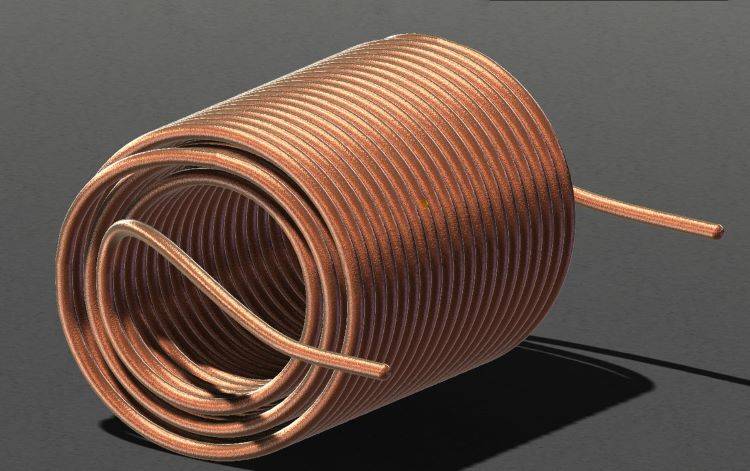

- Bobine di induzione: Sono il cuore del sistema e generano il campo magnetico alternato necessario per indurre la corrente nel pezzo.

- Alimentazione: Converte l'energia elettrica in una corrente ad alta frequenza che alimenta le bobine di induzione.

- Sistemi di raffreddamento: Essenziali per dissipare il calore generato durante il processo di induzione, garantendo la longevità dell'apparecchiatura.

- Sensori: Monitorano vari parametri come temperatura, corrente e intensità del campo magnetico, fornendo dati in tempo reale per le regolazioni.

- Unità di controllo: Gestiscono il funzionamento del sistema, regolando la potenza in uscita, la frequenza e altre variabili critiche.

| Componente | Funzione |

|---|---|

| Bobine di induzione | Generano un campo magnetico alternato per indurre corrente nel pezzo. |

| Alimentazione | Converte l'energia elettrica in corrente ad alta frequenza. |

| Sistemi di raffreddamento | Dissipano il calore per proteggere le apparecchiature. |

| Sensori | Monitorano parametri come la temperatura e la corrente. |

| Unità di controllo | Regolano il funzionamento del sistema, gestendo la potenza e la frequenza. |

Conoscendo questi componenti e le loro interazioni, è possibile diagnosticare meglio i problemi e ottimizzare le prestazioni del sistema. Questa conoscenza fondamentale è la base per una risoluzione efficace dei problemi del sistema a induzione.

Preparare gli strumenti necessari

Quando si tratta di risolvere i problemi dei sistemi a induzione, disporre degli strumenti giusti è fondamentale quanto la comprensione del processo stesso. Proprio come un meccanico si affida a strumenti specifici per diagnosticare e riparare un veicolo, i professionisti che si occupano di impianti a induzione hanno bisogno di una serie di strumenti specializzati per identificare e risolvere efficacemente i problemi. I principali strumenti necessari sono

- Oscilloscopio: Questo dispositivo è essenziale per analizzare i segnali elettrici e le forme d'onda, aiutando a individuare le irregolarità nelle prestazioni del sistema.

- Generatore di funzioni: Utilizzato per creare forme d'onda elettriche, aiuta a testare e calibrare il sistema a induzione generando i segnali precisi necessari per le varie operazioni.

- Amperometro: Questo strumento misura la corrente elettrica, fornendo dati critici sul flusso di elettricità all'interno del sistema.

- Multimetri digitali e analogici: Questi strumenti versatili possono misurare diverse proprietà elettriche, come tensione, corrente e resistenza, offrendo una visione completa dello stato di salute del sistema.

- Sonde ad alta tensione: Progettate per misurare in sicurezza i segnali ad alta tensione, queste sonde sono indispensabili per garantire che i componenti elettrici del sistema funzionino entro limiti di sicurezza.

Ciascuno di questi strumenti svolge un ruolo unico nel processo di ricerca guasti, consentendo ai professionisti di diagnosticare e risolvere i problemi con precisione ed efficienza.

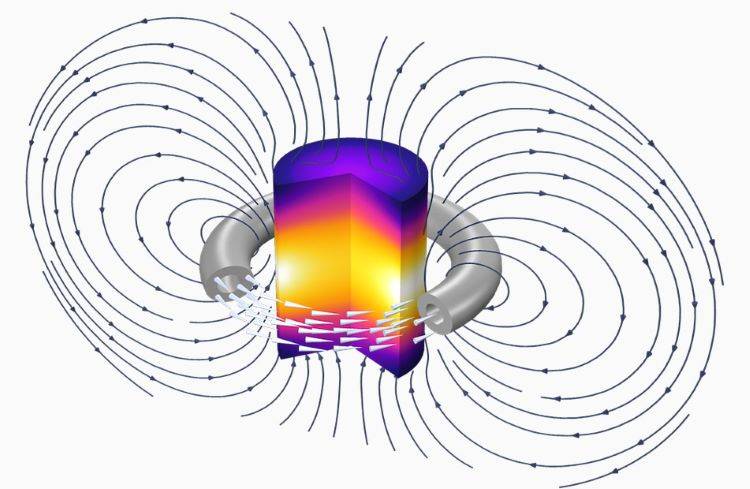

Controllo di sensori e bobine

Il processo di induzione si basa molto su vari misuratori per raccogliere dati critici, che vengono poi visualizzati attraverso l'HMI (Human Machine Interface). Tra i componenti essenziali, le bobine di induzione spiccano come elementi cardine. Queste bobine sono progettate per generare il campo magnetico preciso necessario per il processo di induzione. Utilizzando diverse geometrie, garantiscono il raggiungimento degli effetti metallurgici desiderati.

Per approfondire il ruolo delle bobine di induzione, è fondamentale comprenderne le complessità di progettazione. Le bobine sono spesso progettate per adattarsi alle geometrie specifiche dei pezzi, garantendo una distribuzione ottimale del calore e trasformazioni metallurgiche. Ecco una breve panoramica delle geometrie più comuni utilizzate:

| Tipo di bobina | Geometria | Applicazione |

|---|---|---|

| Bobina a giro singolo | Semplice, a singolo giro | Riscaldamento generale e tempra superficiale |

| Bobina multigiro | Più loop in serie | Riscaldamento profondo e gestione di pezzi di grandi dimensioni |

| Bobina a giro multiplo | Diviso in sezioni | Riscaldamento localizzato e adattamento ai contorni |

| Bobina elicoidale | Forma a spirale | Pezzi tubolari e riscaldamento interno |

Ciascuno di questi tipi di bobina ha uno scopo unico, adattato ai requisiti specifici del processo di induzione. Ad esempio, una bobina a giro singolo è ideale per il riscaldamento rapido delle superfici, mentre una bobina elicoidale è adatta per il riscaldamento delle superfici interne dei tubi.

Oltre alla loro diversità geometrica, le bobine a induzione devono essere regolarmente ispezionate e sottoposte a manutenzione. Le bobine difettose possono portare a un riscaldamento incoerente, con conseguenti risultati metallurgici inferiori. Pertanto, è essenziale controllare l'integrità delle bobine, assicurandosi che siano prive di crepe o altri difetti che potrebbero interrompere il campo magnetico.

Grazie alla comprensione e alla manutenzione di questi componenti cruciali, i tecnici possono garantire che il processo di induzione funzioni in modo efficiente ed efficace, ottenendo i risultati metallurgici desiderati.

Studiare l'alimentazione elettrica

L'elettricità è la fonte primaria di energia per il processo di induzione. L'alimentatore svolge un ruolo fondamentale nel convertire l'energia elettrica in una forma in grado di intensificare il campo elettromagnetico. Questa intensificazione è fondamentale per generare un campo magnetico sufficientemente forte da riscaldare efficacemente il pezzo.

L'efficienza dell'alimentatore influisce direttamente sulle prestazioni del sistema a induzione. Deve essere in grado di fornire la tensione e la corrente necessarie alla bobina di induzione, che a sua volta genera il campo magnetico necessario. Questo processo dipende in larga misura dalla capacità dell'alimentatore di mantenere una produzione di energia stabile e costante, assicurando che il campo elettromagnetico rimanga robusto e affidabile.

Oltre al suo ruolo nella conversione dell'energia, l'alimentatore influisce anche sull'affidabilità e sui requisiti di manutenzione dell'intero sistema. Sebbene non richieda una manutenzione frequente rispetto ad altri componenti, qualsiasi guasto all'alimentatore può comportare tempi di inattività significativi e riparazioni costose. Pertanto, la comprensione del funzionamento dell'alimentatore e dei potenziali problemi è essenziale per una risoluzione efficace dei problemi e una manutenzione preventiva.

In sintesi, l'alimentatore è un componente critico che non solo converte l'energia elettrica in una forma utilizzabile, ma garantisce anche la stabilità e l'efficienza del sistema a induzione. Il suo corretto funzionamento è fondamentale per mantenere le prestazioni del sistema e ridurre al minimo le potenziali interruzioni.

Documentare il lavoro in modo sistematico

Se siete alle prime armi con la risoluzione dei problemi dei sistemi a induzione, il processo potrebbe sembrare scoraggiante all'inizio. Tuttavia, la chiave per superare questa sfida risiede in un approccio sistematico. Iniziate con l'analisi della modalità di guasto, che comporta l'individuazione del problema specifico che si è verificato. Questa fase è fondamentale perché pone le basi per identificare quali componenti funzionano correttamente e quali no.

Successivamente, ci si concentra sui componenti principali che dovrebbero essere operativi al momento opportuno. Tra questi potrebbero esserci la bobina di induzione, i sensori, l'alimentazione e altri elementi critici. La comprensione del ruolo di ciascun componente e della sua interazione è essenziale per isolare il problema.

Una volta identificato il componente malfunzionante, si procede alla risoluzione del problema in modo logico. Ciò potrebbe comportare il controllo dei collegamenti, la sostituzione delle parti difettose o la ricalibrazione del sistema. Seguendo un metodo strutturato, è possibile risolvere efficacemente i problemi senza sentirsi sopraffatti.

In sintesi, anche senza esperienza, è possibile risolvere efficacemente i problemi dei sistemi a induzione adottando un approccio sistematico. Questo metodo garantisce un'analisi accurata del problema, l'identificazione dei componenti chiave e la risoluzione del problema in modo logico.

Esplorare tutte le possibilità

Nella risoluzione dei problemi dei sistemi a induzione, il pensiero logico è spesso la chiave di volta per risolvere la maggior parte dei guasti tecnici. Tuttavia, alcuni problemi richiedono un approccio più sfumato. È fondamentale attingere alla propria creatività e sfruttare tutte le risorse disponibili, poiché la soluzione potrebbe trovarsi nelle aree meno evidenti o più trascurate.

Considerate le seguenti strategie per ampliare la portata della risoluzione dei problemi:

- Riferimenti incrociati a più fonti: Utilizzate manuali, forum online e reti professionali per raccogliere diverse prospettive sul guasto.

- Simulare scenari: Utilizzare strumenti di simulazione per ricreare il guasto in un ambiente controllato, consentendo una comprensione più approfondita delle potenziali cause.

- Impegnarsi nella risoluzione collaborativa dei problemi: Lavorare con colleghi o consultare esperti per combinare diversi punti di vista e competenze, che spesso portano a soluzioni innovative.

Esplorando queste possibilità, è possibile scoprire le chiavi nascoste per risolvere anche i guasti più elusivi nei sistemi a induzione.

Conoscere l'alimentatore

L'alimentatore è un elemento indispensabile in qualsiasi dispositivo a induzione, in quanto funge da spina dorsale che converte l'energia elettrica nel campo elettromagnetico necessario per il processo di riscaldamento. A differenza di altri componenti che possono richiedere una manutenzione frequente, gli alimentatori richiedono in genere meno manutenzione. Tuttavia, il loro ruolo critico significa che qualsiasi trascuratezza nella manutenzione può portare a ripercussioni finanziarie significative per l'organizzazione.

Un alimentatore ben mantenuto garantisce non solo l'efficienza del processo di induzione, ma anche la sua longevità. Ispezioni regolari e misure preventive possono aiutare a identificare potenziali problemi prima che si aggravino, riducendo così i tempi di fermo e i costi di riparazione. Al contrario, un alimentatore non controllato può funzionare male, causando l'arresto dell'intero sistema e provocando costosi ritardi e riparazioni.

Inoltre, la complessità dei moderni alimentatori, spesso dotati di componenti di controllo e automazione avanzati, richiede un approccio proattivo alla manutenzione. Ciò include la tenuta di un inventario di parti di ricambio essenziali e l'esecuzione di test regolari delle prestazioni. In questo modo, le organizzazioni possono garantire che i loro sistemi di induzione rimangano operativi ed efficienti, riducendo al minimo il rischio di guasti imprevisti.

In sintesi, anche se gli alimentatori non richiedono una manutenzione frequente, il loro ruolo critico nel processo di induzione sottolinea l'importanza di controlli regolari e misure preventive per evitare costose interruzioni.

Identificare i componenti chiave e tenere a magazzino i ricambi

Quando si ha a che fare con sistemi a induzione, in particolare quelli con apparecchiature più vecchie, l'approvvigionamento dei componenti di alimentazione può rappresentare una sfida significativa. Le recenti turbolenze del mercato dei semiconduttori hanno esacerbato questo problema, portando a tempi di consegna più lunghi e a sostanziali aumenti dei prezzi dei componenti di controllo e automazione. Questa volatilità sottolinea la necessità di una gestione proattiva delle scorte.

Per mitigare i rischi della catena di fornitura, è indispensabile compilare un elenco completo dei componenti critici. Questo elenco dovrebbe includere i componenti che sono soggetti a guasti o che sono essenziali per il funzionamento del sistema. Mantenendo una scorta di queste parti di ricambio, è possibile ridurre significativamente i tempi di inattività e i costi associati all'approvvigionamento di emergenza.

| Categoria di componenti | Esempi di componenti chiave | Importanza nel sistema |

|---|---|---|

| Alimentazione | Transistor di potenza, raddrizzatori | Essenziale per generare il campo elettromagnetico richiesto |

| Controllo e automazione | Microcontrollori, sensori | Integrali per il coordinamento del sistema e il controllo di precisione |

| Sistemi di raffreddamento | Dissipatori di calore, pompe di raffreddamento | Fondamentali per mantenere temperature operative ottimali |

Il mantenimento di un inventario strategico di questi componenti garantisce la preparazione a eventuali guasti imprevisti, consentendo sostituzioni rapide e riducendo al minimo le interruzioni delle operazioni.

Test preventivi

Quando il sistema funziona in condizioni ottimali, è fondamentale sviluppare un programma di ispezione completo. Questo programma deve consentire di raccogliere informazioni dettagliate su parametri specifici del sistema, come la posizione del pezzo all'interno della bobina di induzione, la potenza applicata e il tempo di ciclo. In questo modo, si crea una base di dati operativi normali che può essere preziosa per la risoluzione dei problemi.

Quando si verifica un guasto, è possibile confrontare i valori misurati nello stato di guasto con quelli registrati durante il normale funzionamento. Questo confronto può aiutare a individuare i parametri esatti che si sono discostati dalla norma, rendendo più facile la diagnosi del problema. Ad esempio, se la potenza applicata durante un guasto è significativamente più alta rispetto alla linea di base, ciò potrebbe indicare un problema con l'alimentazione o il sistema di raffreddamento.

Inoltre, i test preventivi possono comportare anche controlli regolari dei sensori e delle bobine, per assicurarne il corretto funzionamento. Questo approccio proattivo può evitare che problemi minori si trasformino in problemi gravi, riducendo così i tempi di inattività e i costi di manutenzione.

Conclusione

Importanza di metodi di lavoro organizzati

I metodi di lavoro organizzati sono indispensabili per una risoluzione efficace dei problemi dei sistemi a induzione. Questi metodi comprendono una documentazione meticolosa, elenchi completi delle parti di ricambio e gli strumenti necessari. L'importanza di questi elementi non può essere sopravvalutata, in quanto costituiscono la spina dorsale per l'identificazione e la risoluzione dei problemi.

La documentazione

Una documentazione dettagliata è fondamentale per mantenere un registro chiaro della configurazione del sistema a induzione, dei parametri operativi e dei problemi passati. Questa documentazione aiuta a identificare rapidamente i problemi ricorrenti e a comprendere il comportamento del sistema in varie condizioni. Ad esempio, un registro delle precedenti sessioni di risoluzione dei problemi può fornire indicazioni sulle modalità di guasto più comuni e sulle soluzioni più efficaci, semplificando così il processo diagnostico.

Elenchi delle parti di ricambio

Un elenco di parti di ricambio ben curato assicura che i componenti critici siano prontamente disponibili in caso di necessità. Data la complessità e la potenziale indisponibilità di alcuni componenti, disporre di un inventario dettagliato può ridurre significativamente i tempi di fermo. Ad esempio, componenti come i chip di controllo e automazione, spesso soggetti a fluttuazioni di mercato, dovrebbero essere inseriti in questi elenchi come priorità per ridurre le interruzioni della catena di fornitura.

Strumenti necessari

Gli strumenti giusti sono essenziali per diagnosticare e risolvere i problemi del sistema a induzione. Un oscilloscopio, un generatore di funzioni, un amperometro e vari multimetri sono solo alcuni esempi delle apparecchiature necessarie. Questi strumenti consentono misurazioni e analisi precise, fondamentali per individuare la causa dei problemi. Ad esempio, un oscilloscopio può aiutare a visualizzare la forma d'onda dell'uscita della bobina di induzione, fornendo dati preziosi per la risoluzione dei problemi.

In sintesi, la combinazione di una documentazione accurata, di elenchi completi di parti di ricambio e di strumenti appropriati costituisce un quadro solido per gestire e risolvere efficacemente i problemi del sistema a induzione.

Formazione continua

I professionisti devono impegnarsi in una formazione continua per ridurre i tempi di fermo della produzione causati da guasti al sistema di induzione. Questa formazione è essenziale perché li dota di una profonda conoscenza dei processi metallurgici alla base dei sistemi a induzione. Approfondendo le complessità di questi processi, i professionisti acquisiscono una conoscenza delle caratteristiche uniche dei sistemi a induzione e dei loro componenti. Queste conoscenze sono preziose per migliorare le loro capacità di risoluzione dei problemi, consentendo loro di identificare e risolvere rapidamente i problemi che potrebbero altrimenti portare a tempi di fermo prolungati.

Inoltre, la formazione continua garantisce che i professionisti siano sempre aggiornati sugli ultimi progressi e sulle migliori pratiche del settore. Con l'evoluzione dei sistemi di induzione, si evolvono anche le sfide che essi presentano. Tenere il passo con questi cambiamenti attraverso sessioni di formazione regolari permette ai professionisti di adattarsi e rispondere efficacemente ai nuovi problemi che si presentano. Questo approccio proattivo non solo riduce al minimo i tempi di inattività, ma ottimizza anche l'efficienza e l'affidabilità complessiva dei sistemi a induzione.

In sostanza, la formazione continua non è solo un mezzo per raggiungere un fine, ma una pietra miliare della manutenzione e della risoluzione dei problemi dei sistemi a induzione. Essa conferisce ai professionisti l'esperienza necessaria per destreggiarsi tra le complessità di questi sistemi, portando in ultima analisi a un funzionamento più fluido e a una riduzione delle interruzioni di produzione.