Caratteristiche generali della frantumazione ultrafine a secco

Vantaggi e caratteristiche

Il processo di frantumazione ultrafine a secco si distingue per il suo flusso di produzione semplificato, che riduce significativamente la necessità di attrezzature aggiuntive. A differenza dei metodi tradizionali, che richiedono processi successivi di filtrazione, essiccazione e disidratazione, la frantumazione ultrafine a secco riduce al minimo queste fasi, rendendo l'operazione più semplice ed efficiente. Questa semplificazione non solo riduce l'investimento iniziale, ma anche i costi operativi correnti.

Inoltre, la facilità di controllo della frantumazione ultrafine a secco la rende accessibile a un'ampia gamma di applicazioni. Il processo è progettato per essere di facile utilizzo, consentendo regolazioni e monitoraggi agevoli. Questa semplicità si estende anche alla manutenzione, dove un minor numero di componenti significa una manutenzione meno frequente e tempi di inattività ridotti.

| Vantaggi | Descrizione |

|---|---|

| Processo semplificato | Elimina la necessità di apparecchiature di filtrazione, essiccazione e disidratazione successive. |

| Investimento ridotto | Riduce la spesa iniziale di capitale grazie al minor numero di componenti necessari. |

| Efficienza operativa | Semplifica il funzionamento e il controllo, riducendo i costi operativi. |

| Facile da usare | Facile da regolare e monitorare, si adatta a diverse applicazioni. |

| Manutenzione ridotta | Un minor numero di componenti significa una manutenzione meno frequente e tempi di fermo ridotti. |

Queste caratteristiche contribuiscono all'adozione diffusa dei processi di frantumazione ultrafine a secco in diversi settori industriali, rendendoli il metodo preferito per ottenere materiali ultrafini di alta qualità con un dispendio minimo di risorse.

Processi di frantumazione specifici

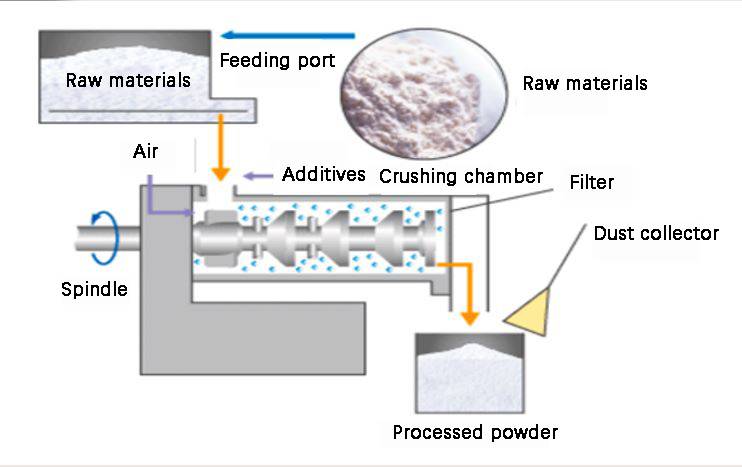

Processo di polverizzazione a flusso d'aria a temperatura ambiente

Il processo di polverizzazione a flusso d'aria a temperatura ambiente è un metodo sofisticato progettato per ottenere una frantumazione ultrafine a secco. Questo processo prevede una serie di componenti accuratamente integrati che lavorano in armonia per garantire una polverizzazione efficiente e la raccolta di particelle fini. I componenti principali includono:

- Macchina formatrice a pressione d'aria: Questa macchina avvia il processo applicando una pressione d'aria controllata al materiale, facilitandone la modellazione iniziale e la preparazione alla polverizzazione.

- Serbatoio di stoccaggio dell'aria: Funge da serbatoio e immagazzina l'aria compressa, essenziale per mantenere una pressione costante durante il processo di polverizzazione.

- Essiccatore a freddo: Assicura che il materiale abbia una temperatura e un livello di umidità ottimali prima della polverizzazione, migliorando l'efficienza e la qualità del prodotto finale.

- Alimentatore: Un dispositivo controllato con precisione che alimenta il materiale nel polverizzatore a flusso d'aria a una velocità costante, garantendo una lavorazione uniforme.

- Polverizzatore a flusso d'aria: Il cuore del processo, questo dispositivo utilizza un flusso d'aria ad alta velocità per ridurre il materiale in particelle ultrafini.

- Collettore a ciclone: Raccoglie il materiale polverizzato utilizzando la forza centrifuga, separando le particelle fini dal flusso d'aria.

- Collettore di polveri: Garantisce un ambiente di lavoro pulito catturando la polvere residua o le particelle che fuoriescono dal collettore a ciclone.

- Ventilatore a tiraggio indotto: Mantiene il flusso d'aria in tutto il sistema, assicurando un funzionamento continuo e un trasporto efficiente del materiale.

Ogni componente svolge un ruolo cruciale nell'efficienza e nell'efficacia complessiva del processo di polverizzazione a temperatura ambiente, rendendolo un metodo ampiamente adottato in vari settori industriali.

Processo di polverizzazione ad aria a bassa temperatura e raffreddamento profondo

Il processo di polverizzazione ad aria a bassa temperatura e raffreddamento profondo è progettato specificamente per trattare materiali sensibili al calore o con basso punto di fusione. Questo processo richiede l'uso di aria estremamente fredda, che si ottiene integrando un raffreddatore d'aria supplementare o un sistema di azoto liquido.

Mantenendo un ambiente a bassa temperatura, questo metodo garantisce che l'integrità dei materiali sensibili al calore sia preservata durante il processo di polverizzazione. L'uso di aria raffreddata in profondità non solo previene la degradazione termica, ma migliora anche l'efficienza dell'operazione di frantumazione, riducendo la viscosità e la fragilità del materiale, facilitando così una riduzione delle dimensioni delle particelle più facile e più fine.

I componenti del sistema per questo processo includono tipicamente un raffreddatore d'aria o un alimentatore di azoto liquido, insieme alle apparecchiature standard presenti in altri processi di polverizzazione, come i polverizzatori a flusso d'aria, i collettori a ciclone e i collettori di polveri. Questa combinazione di meccanismi di raffreddamento specializzati e apparecchiature di polverizzazione tradizionali consente di trattare efficacemente materiali che altrimenti sarebbero compromessi da temperature più elevate.

Processo di polverizzazione ad aria con gas inerte

Il processo di polverizzazione ad aria con gas inerte è un metodo specializzato progettato per la frantumazione ultrafine, particolarmente adatto per i materiali sensibili all'ossidazione o all'umidità. Questo processo coinvolge diversi componenti chiave: un compressore di gas, un serbatoio di stoccaggio del gas, un silo, un polverizzatore a flusso d'aria, un separatore a ciclone e un collettore di polveri. Questi elementi lavorano di concerto per garantire una polverizzazione efficiente e precisa del materiale.

Una delle caratteristiche distintive di questo processo è l'uso di gas inerti come mezzo di polverizzazione. I gas inerti comunemente utilizzati sono azoto, elio, argon e anidride carbonica. Questi gas sono selezionati per la loro capacità di creare un ambiente privo di ossigeno, fondamentale per preservare l'integrità dei materiali sensibili al calore o chimicamente reattivi. Ad esempio, l'azoto è spesso preferito nelle industrie in cui i materiali soggetti a ossidazione devono essere lavorati senza degradarsi.

Il compressore di gas è fondamentale in questa configurazione, in quanto pressurizza il gas inerte, garantendo un flusso costante al polverizzatore. Il serbatoio di stoccaggio del gas funge da serbatoio, mantenendo una fornitura costante di gas compresso. Il silo, invece, contiene la materia prima, facilitandone l'immissione controllata nel sistema di polverizzazione.

Il polverizzatore a flusso d'aria è il luogo in cui avviene la frantumazione vera e propria. Sfrutta il flusso ad alta velocità di gas inerte per colpire e frantumare il materiale in particelle ultrafini. Questo metodo garantisce che le particelle abbiano una dimensione uniforme, essenziale per molte applicazioni industriali.

Dopo la polverizzazione, il separatore a ciclone e il collettore di polveri svolgono un ruolo fondamentale nel processo. Il separatore a ciclone rimuove le particelle più grandi, mentre il collettore di polveri cattura le particelle fini rimanenti, garantendo un funzionamento pulito ed efficiente. Insieme, questi componenti formano un sistema completo che non solo migliora la qualità del prodotto finale, ma garantisce anche la sicurezza operativa e la conformità ambientale.

Processo di polverizzazione con flusso di vapore surriscaldato

Il processo di polverizzazione a flusso d'aria con vapore surriscaldato sfrutta il vapore surriscaldato come mezzo primario di frantumazione. Questo metodo garantisce che il vapore rimanga allo stato surriscaldato durante l'intero sistema di frantumazione, classificazione e raccolta. Mantenendo questo stato, il processo facilita efficacemente l'ultra-micro-trattamento dei materiali.

L'uso del vapore surriscaldato offre diversi vantaggi. In primo luogo, fornisce un ambiente costante e controllato per il processo di polverizzazione, che è fondamentale per ottenere le dimensioni e la consistenza delle particelle desiderate. In secondo luogo, lo stato surriscaldato del vapore contribuisce a ridurre il contenuto di umidità, il che è particolarmente vantaggioso per i materiali sensibili all'umidità o che richiedono un prodotto finale secco.

Inoltre, questo processo può essere integrato con sistemi di controllo avanzati per monitorare e regolare la temperatura e la pressione del vapore in tempo reale. Ciò garantisce prestazioni ottimali e minimizza il consumo energetico, rendendolo una soluzione economicamente vantaggiosa per la frantumazione ultrafine.

In sintesi, il processo di polverizzazione a flusso d'aria con vapore surriscaldato è un metodo sofisticato che combina i vantaggi del vapore surriscaldato con tecnologie di controllo avanzate per offrire una micro-trattazione precisa ed efficiente dei materiali.

Mulino a impatto meccanico Processo di frantumazione ultrafine

Il mulino di macinazione ultrafine a impatto meccanico impiega una varietà di configurazioni per ottenere una frantumazione ultrafine, tra cui la frantumazione a circuito aperto, la frantumazione a circuito chiuso e una combinazione di frantumazione a circuito aperto e classificazione. Ogni configurazione serve a scopi specifici e ottimizza il processo di frantumazione per diversi materiali e requisiti di produzione.

-

Frantumazione a circuito aperto: Questa configurazione consente l'alimentazione e lo scarico continuo dei materiali senza la necessità di una classificazione intermedia. È particolarmente adatta per i materiali che non richiedono un rigido controllo delle dimensioni delle particelle.

-

Frantumazione a circuito chiuso: In questa configurazione, il materiale frantumato viene reintrodotto nel mulino fino a raggiungere la dimensione desiderata. Questo metodo garantisce un prodotto finale più uniforme e più fine, ideale per le applicazioni che richiedono un'elevata precisione.

-

Frantumazione a circuito aperto con classificazione: Questo approccio ibrido combina i vantaggi dei sistemi a circuito aperto e a circuito chiuso. Prevede una frantumazione iniziale a circuito aperto seguita da una fase di classificazione per separare le particelle di dimensioni desiderate dal resto. Questa configurazione offre flessibilità ed efficienza, consentendo regolazioni in base alle esigenze specifiche del materiale da trattare.

Queste configurazioni non solo migliorano l'efficienza e la precisione del processo di frantumazione ultrafine, ma si adattano anche a diverse applicazioni industriali, rendendo il mulino meccanico a impatto uno strumento versatile nel campo della frantumazione ultrafine a secco.

Processo di frantumazione ultrafine con mulino a sfere

Il mulino a sfere uno degli impianti di frantumazione più antichi e affidabili, si è evoluto notevolmente nel corso degli anni. Le moderne configurazioni incorporano ora classificatori fini avanzati, che consentono la produzione di polveri ultrafini con dimensioni delle particelle che vanno da d97 = 5-40μm . Questo processo è particolarmente vantaggioso grazie alla grande produzione e al basso consumo energetico basso consumo energetico .

Per ottenere particelle di dimensioni così fini, il mulino a sfere opera in combinazione con un classificatore fine, che assicura che venga raccolta solo la distribuzione granulometrica desiderata. Questo sistema integrato non solo aumenta l'efficienza del processo di frantumazione, ma riduce anche i costi operativi. La combinazione della tradizionale frantumazione meccanica con la moderna tecnologia di classificazione si traduce in una soluzione versatile ed economica per la produzione di polveri ultrafini.

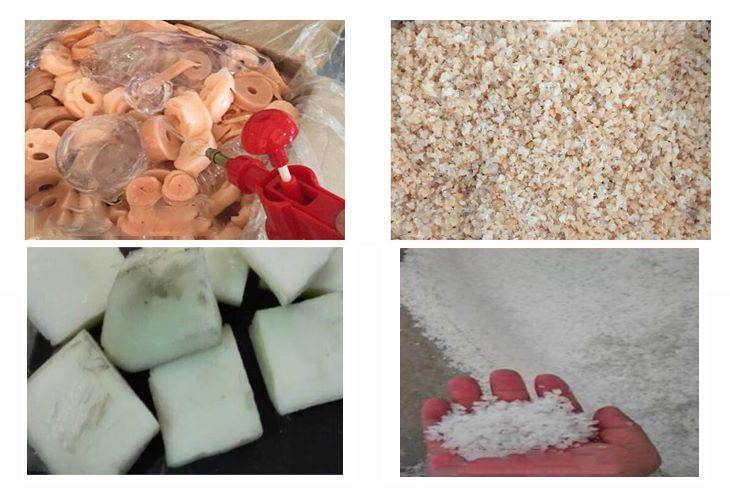

Inoltre, la capacità del mulino a sfere di trattare un'ampia gamma di materiali, dai minerali duri ai composti organici morbidi, lo rende una scelta privilegiata in diverse applicazioni industriali. Il suo design robusto e la semplicità di funzionamento contribuiscono ulteriormente alla sua diffusa adozione nella produzione di polveri ultrafini.

Mulino ad agitazione Processo di frantumazione ultrafine

Nella produzione industriale, il processo di frantumazione ultrafine con mulino ad agitazione a secco si caratterizza per la sua versatilità ed efficienza. Questo processo comprende principalmente due modalità operative distinte: circuito chiuso continuo e circuito aperto intermittente.

Il circuito chiuso continuo è progettato per applicazioni ad alta produttività, in cui il materiale viene continuamente alimentato nel sistema, lavorato e poi reinserito per un'ulteriore raffinazione fino al raggiungimento della dimensione desiderata delle particelle. Questo metodo garantisce un flusso costante di materiale, riducendo al minimo i tempi di inattività e massimizzando la produttività.

Al contrario, il circuito aperto intermittente è ideale per la lavorazione in batch o quando è necessario un controllo preciso del processo di frantumazione. Questa modalità consente l'alimentazione e la lavorazione intermittente, offrendo flessibilità nella gestione di materiali che richiedono un monitoraggio e una regolazione accurati durante il ciclo di frantumazione.

| Modalità | Descrizione | Applicazione |

|---|---|---|

| Circuito chiuso continuo | Flusso continuo di materiale con riciclo per la raffinazione | Produzione costante e ad alta produttività |

| Circuito aperto intermittente | Lavorazione in lotti con alimentazione e lavorazione controllata | Controllo preciso, gestione flessibile |

Entrambe le modalità offrono vantaggi unici, in grado di soddisfare le diverse esigenze di produzione e le caratteristiche dei materiali, migliorando così l'efficienza complessiva e l'adattabilità del processo di frantumazione ultrafine del mulino vibrante.

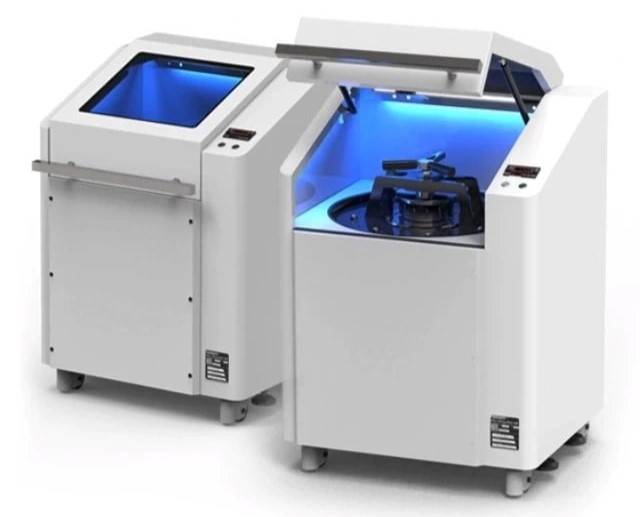

Processo di frantumazione ultrafine del mulino vibrante

Il processo di frantumazione ultrafine del mulino a vibrazione è un metodo specializzato progettato per ridurre materiali fragili e fibrosi a un elevato grado di finezza. Questo processo sfrutta le proprietà uniche dei mulini a vibrazione, che impiegano barili di macinazione intercambiabili per facilitare la riduzione delle dimensioni. Il meccanismo centrale prevede l'uso dell'impatto e dell'attrito all'interno di due barili di macinazione vibranti, entrambi riempiti con sfere di macinazione in movimento libero.

Il processo inizia con l'introduzione del materiale attraverso un alimentatore, che assicura un tasso di alimentazione costante e controllato nel contenitore di accumulo. Da qui, il materiale viene trasferito al mulino vibrante, dove avviene l'effettiva riduzione dimensionale. Il mulino a vibrazione funziona facendo oscillare le canne di macinazione ad alta frequenza, facendo sì che le sfere di macinazione impattino e sfreghino contro il materiale, riducendolo in particelle più fini.

Dopo la fase di macinazione, il materiale passa attraverso un classificatore, che separa le particelle in base alle loro dimensioni. Questa fase è fondamentale per ottenere la finezza desiderata e garantire che solo le particelle di dimensioni adeguate passino alla fase successiva. Il materiale classificato entra quindi in un ciclone collettore, che utilizza la forza centrifuga per separare le particelle fini dal flusso d'aria. Infine, un collettore di polveri a sacchetto viene utilizzato per catturare le particelle fini rimanenti, garantendo un processo pulito ed efficiente.

Questo processo di frantumazione ultrafine a secco è particolarmente vantaggioso per la sua semplicità ed efficienza, che lo rende una scelta popolare in varie applicazioni industriali.

Processo di frantumazione ultrafine con mulino a rulli ad alta pressione

Il processo di frantumazione ultrafine continuo a secco del mulino a rulli ad alta pressione è un metodo sofisticato progettato per ottenere particelle di dimensioni fini con un'elevata efficienza. Questo processo è composto principalmente da diversi componenti chiave, ognuno dei quali svolge un ruolo cruciale nel funzionamento complessivo.

In primo luogo, il compressore d'aria è essenziale per generare la pressione dell'aria necessaria a facilitare il movimento dei materiali attraverso il sistema. Il mulino a rulli ad alta pressione è il cuore di questo processo e utilizza l'alta pressione tra due rulli controrotanti per frantumare il materiale in particelle ultrafini. Questa apparecchiatura è progettata per gestire il funzionamento continuo, rendendola adatta alla produzione su scala industriale.

Dopo il mulino a rulli ad alta pressione, il dispersore viene utilizzato per distribuire uniformemente il materiale frantumato, assicurando che tutte le particelle ricevano lo stesso trattamento. Questa fase è fondamentale per mantenere la consistenza del prodotto finale. Il classificatore ultra-fine separa quindi le particelle in base alle loro dimensioni, consentendo un controllo preciso della distribuzione granulometrica finale.

Questo processo è particolarmente vantaggioso per i materiali che richiedono una macinazione fine senza la necessità di ulteriori fasi di disidratazione o essiccazione, semplificando così il flusso di lavoro complessivo della produzione. La combinazione di questi componenti assicura un processo di frantumazione ultrafine snello ed efficiente, rendendolo un metodo preferito in diverse applicazioni industriali.

Processo di frantumazione ultrafine del Mulino Raymond

Nel campo della frantumazione ultrafine, i mulini Raymond si sono ritagliati uno spazio importante. Questi mulini, che sono un tipo di mulino a dischi a sospensione migliorata, sono disponibili in varie forme, come mulini a tiranti e mulini a rulli verticali. La versatilità dei mulini Raymond è ulteriormente rafforzata dall'integrazione di un classificatore fine, che consente loro di produrre polveri ultrafini con notevole efficienza.

I mulini Raymond funzionano secondo un principio che combina la macinazione meccanica con la classificazione ad aria. La materia prima viene introdotta nella camera di macinazione dove è sottoposta a intense forze meccaniche che la riducono in polvere fine. Questa polvere viene poi trasportata da un flusso d'aria attraverso il classificatore, che separa le particelle fini da quelle grossolane. Le particelle fini vengono raccolte come prodotto finale, mentre quelle grossolane vengono riciclate nella camera di macinazione per un'ulteriore lavorazione.

L'integrazione di un classificatore fine nei mulini Raymond è una novità assoluta. Non solo aumenta l'efficienza del processo di macinazione, ma consente anche un controllo preciso della distribuzione granulometrica del prodotto finale. Ciò rende i mulini Raymond la scelta ideale per le industrie che richiedono polveri ultrafini con qualità e dimensioni costanti.

In sintesi, i mulini Raymond, con i loro meccanismi di macinazione avanzati e i classificatori fini integrati, sono una soluzione robusta per la produzione di polveri ultrafini. La loro capacità di gestire una varietà di materiali e di produrre polveri di alta qualità li rende una risorsa preziosa nel settore della frantumazione ultrafine.

Prodotti correlati

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Potente Macchina Trituratrice di Plastica

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per la granulazione della plastica con estrusore a doppia vite

Articoli correlati

- Esplorare il mondo della cucina molecolare

- Esplorare il mondo della gastronomia molecolare

- Tecnologia di polverizzazione criogenica e sue applicazioni

- Perché le temperature ultrabasse non sono negoziabili:La scienza che sta dietro alla conservazione dei materiali biologici critici

- Applicazione della tecnologia di ultramicro polverizzazione nell'industria alimentare